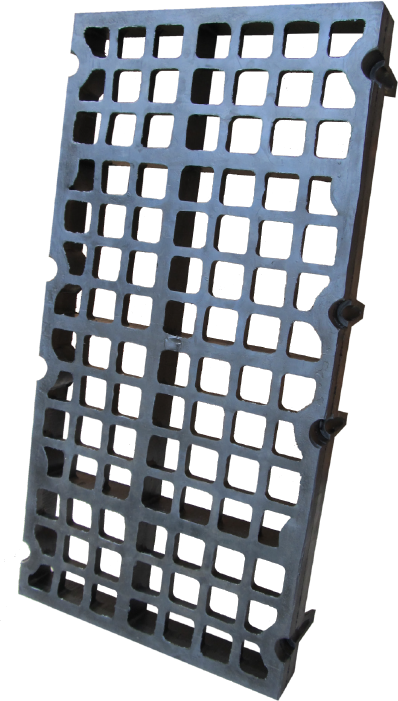

Les producteurs se tournent souvent vers ce qui a toujours fonctionné et ce à quoi ils sont habitués lorsqu'il s'agit de choisir leur support de tamisage. Bien que la toile métallique ait ses avantages, le fil métallique a trouvé son équivalent dans la toute nouvelle offre de Polydeck. Voici DMax, le dernier cri en matière de tamisage modulaire synthétique à haute performance et à surface ouverte extrême.

Chez Polydeck, nous sommes connus pour rechercher sans relâche des solutions aux défis auxquels nos clients sont confrontés. Lorsque vos opérations dépendent de la performance de votre média de tamisage, rien de moins que la meilleure solution n'est acceptable. Le DMax, la dernière évolution des tamis synthétiques modulaires de Polydeck, offre un tel avantage en termes de débit que sa surface ouverte rivalise avec celle du tissu métallique, tout en offrant la durabilité et les avantages souvent associés aux panneaux de tamis synthétiques modulaires.

DMax est le résultat de la technologie avancée de Polydeck en matière de science des matériaux, qui permet d'équilibrer la durabilité et la surface ouverte élevée dans la construction des supports d'écran. Cet équilibre permet un meilleur retour sur investissement et une augmentation significative du débit là où les panneaux DMax sont utilisés. Le directeur de l'usine, Trulane Vanatta, se souvient de l'efficacité gagnée en utilisant les panneaux DMax à la carrière Morrison : "L'augmentation de la surface ouverte a entraîné une augmentation de 11% de la production de roche rentable de 1 pouce, et a réduit les fines de près de 1%." Comme tout producteur le sait, même une petite réduction des fines associée à une augmentation de la production est extrêmement importante pour la rentabilité d'une exploitation.

Lorsque les producteurs ont commencé à utiliser des supports d'écran synthétiques, c'était en réponse à la durabilité que le produit leur offrait. DMax offre la durabilité que les producteurs attendent, ainsi qu'une augmentation significative de la surface ouverte disponible. DMax offre un équilibre parfait entre la durée d'usure pour le temps de fonctionnement, et les avantages en matière de santé et de sécurité associés à la réduction du bruit et à la diminution du nombre de remplacements de tabliers entiers. Comme tous les médias synthétiques modulaires de Polydeck, Dmax peut être remplacé par petites sections au fur et à mesure de l'usure des écrans, ce qui évite les arrêts dangereux et coûteux pour le remplacement de médias plus importants, tout en préservant les avantages connus des synthétiques.

Les panneaux DMax sont entièrement personnalisables, ce qui permet à l'équipe d'experts de Polydeck de créer une solution qui répond aux besoins uniques de chaque exploitation. Les plages d'ouverture courantes peuvent augmenter la surface ouverte de 25-30% par rapport aux synthétiques standard, dépassant fréquemment la surface ouverte réelle du fil, qui est la surface ouverte réellement disponible une fois que les barres d'arrêt et autres points morts sont pris en compte. Comme tout producteur le sait, la surface ouverte est directement liée à l'efficacité, donc plus de surface ouverte signifie une opération plus efficace.

Un producteur utilisant des concasseurs à cônes dans un circuit fermé pourrait tirer un avantage significatif de l'utilisation de DMax. La zone ouverte supplémentaire sur le crible précédant le concasseur à cône permet au produit d'atteindre plus rapidement la pile, au lieu des cônes. Le résultat est une capacité supplémentaire pour le cône, moins de fines générées dans l'ensemble, et un bon produit vendable dans la pile plus tôt et dans des divisions globales plus élevées dans l'usine. La surface ouverte supplémentaire fournie par DMax signifie moins de poussière et de fines et une production de pierre plus claire. Cela contribue également à diminuer l'usure des concasseurs à cône et à réduire la consommation électrique globale puisque le système est évacué plus rapidement. La réduction de la consommation d'énergie se traduit par une diminution des coûts d'exploitation, tant en termes de coûts énergétiques que d'usure des équipements.

La technologie modulaire de Polydeck permet une installation facile et sûre de DMax avec d'autres panneaux et une utilisation dans des zones où l'efficacité est essentielle. DMax est idéal pour être utilisé en conjonction avec des panneaux plus lourds dans les zones d'alimentation afin de maximiser la surface ouverte utile disponible.

Le DMax offre un avantage significatif en termes de réduction de poids par rapport aux autres supports de tamisage synthétiques, ce qui réduit l'usure des composants du tamis et augmente l'effet de la course du mécanisme vibrant sur la séparation des particules. Au bout du compte, tout cela se traduit par des niveaux de production plus élevés et des coûts réduits.

Bien qu'il existe de nombreuses applications où DMax peut être utilisé, les producteurs gagnent avec DMax lorsqu'il y a des problèmes généraux de colmatage ou des ponts surchargés entraînant un criblage inefficace. DMax élimine le blocage et permet d'augmenter le débit. Avec DMax, le matériau de la bonne taille passe par les cribles, éliminant les goulots d'étranglement en aval et augmentant le tonnage dans l'usine. Lorsque la durabilité, la surface ouverte réelle et la réduction des temps d'arrêt sont réunis, l'efficacité est le résultat ultime. Considérez DMax, le média synthétique de criblage qui vous fera reconsidérer votre toile métallique.

Notre nouvelle gamme de revêtements et de panneaux céramiques est le dernier exemple en date de la manière dont Polydeck apporte des solutions révolutionnaires à la surface.

Lorsque vous vous associez à Polydeck, vous avez accès à des produits et services de pointe, soutenus par un support inégalé et un demi-siècle d'expérience. expertise. Notre nouvelle ligne de revêtements céramiques est le dernier exemple en date de la manière dont Polydeck apporte des solutions révolutionnaires à la surface.

Nous ne nous sommes pas fait un nom en nous contentant de nous conformer aux normes de l'industrie ; nous l'avons fait en en créant de toutes nouvelles. L'INNOVATION est la raison d'être de Polydeck, et cela se traduit par le niveau d'attention que nous accordons à nos revêtements et panneaux céramiques.

Les céramiques existent peut-être depuis un certain temps, mais nous avons combiné nos connaissances des matériaux et de la construction de panneaux pour créer de nouvelles solutions céramiques plus utiles qui résolvent vos problèmes coûteux. Les revêtements céramiques de Polydeck sont une solution polyvalente, boulonnée, conçue pour une performance maximale dans des environnements d'usure agressifs.

Nos revêtements céramiques modulaires et légers sont spécialement conçus pour offrir une meilleure résistance à l'abrasion et une plus longue durée de vie, ainsi que pour réduire les niveaux de bruit et le nombre de remplacements - autant d'éléments qui peuvent réduire considérablement vos coûts de maintenance et améliorer les niveaux de sécurité.

Nous avons synthétisé notre Armadex Nos revêtements céramiques sont conçus pour fonctionner avec des composés de caoutchouc, afin d'offrir la flexibilité et les tolérances d'usure élevées qui répondent à tous les besoins. Nos revêtements céramiques sont également dotés de panneaux de conception unique qui contribuent à éliminer l'aveuglement, ce qui signifie que vous mettez plus de produits commercialisables sur le terrain.

Nos experts peuvent même mouler sur mesure des revêtements céramiques Armadex avec différents duromètres pour répondre à votre application spécifique, en travaillant avec vous pour sélectionner la bonne combinaison de matériaux et appliquer la solution parfaite.

Nous proposons des délais d'exécution exceptionnels et un soutien technique incroyable pour nos revêtements et panneaux céramiques. Que vous ayez besoin d'amortir un problème de chargement, de réduire l'usure à un point de transfert, ou d'éliminer l'aveuglement et l'usure importante dans vos goulottes, notre équipe d'assistance sur le terrain, hautement qualifiée et expérimentée, peut améliorer votre situation actuelle grâce à une meilleure solution céramique.

En plus de notre support externe inégalé, les ingénieurs internes de Polydeck sont disponibles par téléphone pour discuter de vos besoins et vous aider à coordonner avec notre équipe externe. Nos ingénieurs d'application examinent chaque commande que nous recevons et discutent des détails avec nos représentants sur le terrain pour s'assurer que vous recevez le meilleur service et les meilleures solutions possibles.

Nos services de soutien s'étendent également à la chaîne d'approvisionnement. Polydeck peut vous fournir un stock complet en plaçant les revêtements céramiques ou les panneaux dont vous avez besoin dans un inventaire régulier dans l'un de nos centres de distribution régionaux, stratégiquement situés à travers le pays. Si vous êtes pris au dépourvu et que vous avez besoin d'une aide immédiate, personne dans l'industrie ne peut répondre aussi rapidement que l'équipe de fabrication de Polydeck.

Lorsque vous passez votre commande, nous nous engageons à respecter le calendrier de livraison que vous souhaitez. Pour la plupart des fournisseurs, le délai de livraison standard est généralement de 3 à 4 semaines pour une commande urgente. Polydeck a réalisé des commandes urgentes du jour au lendemain, prêtes à être expédiées le jour suivant. Même si vous manquez par inadvertance de stock sur site ou si quelqu'un oublie de passer une commande, la capacité de fabrication de Polydeck est là pour vous soutenir.

Enfin, comme pour tous nos produits, nos revêtements et panneaux céramiques sont couverts par la garantie de performance de Polydeck, la plus importante du secteur : Si vous n'êtes pas satisfait des résultats, nous ferons tout ce qui est en notre pouvoir pour y remédier, y compris le remplacement de tout panneau insatisfaisant au prorata.

C'est simple : nous travaillons dur pour répondre à tous vos besoins, parce que vous attendez de Polydeck qu'il vous apporte de la valeur grâce à l'innovation et à un service complet.

Écrit par Frank HarrisIl est responsable des ventes stratégiques et du développement de nouveaux produits pour Polydeck.

Nous avons dressé une liste des contrôles de sécurité indispensables pour vous et vos employés en ce qui concerne vos systèmes de médias sur écran - lisez-en plus aujourd'hui.

La sécurité des employés est au cœur des préoccupations de nombreux directeurs d'usine et cadres, et ce à juste titre. Dans notre secteur, les risques d'accidents du travail sont nombreux, avec des machines lourdes et de nombreuses pièces en mouvement. C'est pourquoi nous avons dressé une liste des contrôles de sécurité indispensables pour vous et vos employés en ce qui concerne vos systèmes de supports d'écran. Poursuivez votre lecture pour en savoir plus sur la sécurité au travail et sur la manière de maximiser l'utilisation de vos systèmes de supports d'écran (en toute sécurité, bien sûr !).

1) Lock, Tag & TRY

Si vous effectuez des travaux sur vos écrans, verrouillez-les, ainsi que leurs convoyeurs d'alimentation et d'évacuation. Il est essentiel d'essayer le bouton de démarrage après avoir verrouillé, pour s'assurer que vous avez les bonnes unités. Si vous ne savez pas où verrouiller, vous trouverez généralement un schéma de l'usine dans la salle électrique, ou une personne heureuse de vous montrer à quel point elle connaît l'usine pour vous aider !

2) Ne pas faire de bruit

Oubliez les fils ou les plaques perforées sur vos écrans, ce matériel fonctionne à environ 105 dB ! Le passage au synthétique permet de réduire ce niveau à environ 95 dB. Vous pensez peut-être qu'il ne s'agit que d'une réduction de 10 dB, mais les décibels sont une échelle logarithmique, ce qui signifie que chaque augmentation de +1 dB est un multiplicateur x10. En bref, la différence entre 105 dB et 95 dB représente environ la moitié de ce que l'oreille humaine perçoit. Cela contribuera à média écran la sécurité avec moins de risque de perte d'audition et une bien meilleure perception/ conscience de ce qui se passe autour de l'usine.

3) S'alléger

Changer une plaque perforée ou une toile métallique peut s'avérer une tâche ardue. Ils sont grands, lourds et difficiles à manipuler. Si vous ne l'avez jamais fait, pensez à déplacer une section de 4' x 8' de métal tranchant, lourd et souple à quelques centimètres du bord d'une machine, en équilibre sur des rails de ½" de large avec des ouvertures en dessous (eeek !). À moins d'être une ballerine qui soulève des poids lourds, ce n'est vraiment pas amusant. Considérez un instant les supports modulaires, qui sont disponibles en sections de 1x1' et 1x2', par exemple. Une personne peut modifier une zone localisée, à l'abri des risques de chute, sans créer de grands espaces ouverts sous lesquels on peut tomber.

4) Faire durer

Ce n'est pas un secret, changer d'écran n'est pas amusant, alors pourquoi le faire plus souvent que nécessaire ? L'une des raisons est la sécurité des supports d'écran ! Veillez à utiliser des tamis aussi durables que possible, dans la mesure où votre débit le permet. Placez les médias lourds dans les zones d'impact et les formats plus légers sur le chemin d'écoulement. Cela permettra de répartir les options les plus durables sur la surface de votre tamis et de réduire considérablement votre charge de travail et votre exposition aux risques liés à la maintenance. Quel que soit le média utilisé, il existe des options pour les formats lourds et légers afin d'équilibrer l'usure avec la surface ouverte et le débit. Cela dit, les médias synthétiques durent 12 à 20 fois plus longtemps que le fil métallique.

5) Garder la tête froide

Les risques d'incendie sont très réels autour des cribles. Les revêtements de goulotte en caoutchouc et les supports/revêtements coulés sur place (comme les bottes de barre de pulvérisation et la plupart des revêtements magnétiques) sont très susceptibles de déclencher un incendie. Bien que toutes les matières synthétiques brûlent lorsqu'elles sont continuellement exposées aux flammes, il existe de nombreuses options permettant de réduire le risque d'incendie et d'assurer la sécurité des supports de criblage. Les médias moulés par injection laissent souvent passer un morceau d'acier chaud, par exemple, alors que les médias coulés sur place ou les revêtements en caoutchouc gommeux ont tendance à propager rapidement le feu. Certains producteurs de granulats ont totalement interdit les produits synthétiques coulés sur place et les revêtements en caoutchouc gommeux ! Si vous effectuez des travaux à chaud autour de matières synthétiques, assurez-vous que votre équipe de surveillance des incendies comprend quelqu'un qui peut voir en dessous des travaux, et pas seulement les travailleurs du dessus qui sont probablement concentrés sur leur point de travail immédiat.

6) Dépoussiérer

Il est important de limiter la poussière pour la sécurité du personnel du site et des voisins. La poussière peut facilement aveugler vos écrans. Il existe une multitude de fils et de matériaux synthétiques pour traiter les matières humides et collantes sur vos cribles. L'utilisation du bon média pour traiter l'aveuglement dû à la suppression de la poussière permet d'éviter d'envoyer le personnel sur les écrans pour des travaux de nettoyage désagréables parce qu'il a essayé d'améliorer la sécurité du média de l'écran en premier lieu !

7) Simplifiez-vous la vie

Faites en sorte que vos écrans soient simples et faciles à manipuler. Ainsi, lorsque le moment sera venu d'intervenir sur eux, les travaux seront probablement effectués plus rapidement et avec plus de précision. La simplification de vos écrans à l'aide de supports modulaires vous permet également de vous concentrer sur des tâches plus prioritaires telles que l'automatisation et l'optimisation de l'usine, ainsi qu'une meilleure planification de l'exploitation minière. Arrêtez de changer des écrans encombrants et passez à quelque chose de plus amusant !

Allez-y, mettez en pratique ces conseils de sécurité pour les supports d'écran ! Entre-temps, si vous souhaitez en savoir plus sur les écrans Polydeck ou sur l'un de nos autres produits, n'hésitez pas à nous contacter, contactez-nous aujourd'hui !

Écrit par Alex CaruanaResponsable du territoire des granulats pour Polydeck.

Découvrez pourquoi Polydeck utilise le moulage par injection pour fabriquer ses supports d'écran.

Supports d'écran joue un rôle crucial dans la ségrégation ou la séparation efficace des minéraux. Sans un matériau de tamisage performant et durable, les changements fréquents de tamis et les temps d'arrêt non planifiés sont inévitables. Un matériau de criblage de haute qualité maximise la durée de fonctionnement, l'efficacité opérationnelle et les profits tout en minimisant les temps d'arrêt et les coûts de maintenance.

Les débuts du moulage par injection dans la fabrication de supports d'écran

Les exploitations minières sacrifient des milliers de dollars en revenus perdus en raison de problèmes d'entretien des supports de tamisage et d'un tamisage inefficace. L'une des façons de garantir la qualité du support de tamisage est d'évaluer le processus de fabrication. Bien que ce procédé soit utilisé depuis des années dans le secteur de la fabrication, ce n'est qu'à la fin des années 1960 que le moulage par injection a été intégré pour la première fois dans la production de supports de tamisage. C'est à cette époque que Manfred Freissle, le père de Polydeck, a mis au point un concept de support d'écran synthétique modulaire et a choisi le moulage par injection comme procédé de fabrication.

Avantages du moulage par injection

Les supports de tamisage modulaires doivent être construits de manière cohérente sur l'ensemble du panneau afin de résister aux forces importantes générées par les opérations minières. Chez Polydeck, le moulage par injection a été choisi comme l'option de la plus haute qualité. D'autres procédés, comme le moulage, produisent des résultats irréguliers et dépendent fortement de la surveillance du processus par un opérateur. Il n'y a aucun moyen d'inspecter efficacement le matériau pour un durcissement adéquat et non destructif une fois que le processus de moulage commence. Par exemple, sur les panneaux de criblage en caoutchouc, une sous-vulcanisation au centre ou une sur-vulcanisation de la peau extérieure réduit les performances des panneaux moulés par compression et compromet donc l'efficacité du criblage. Ces irrégularités ont conduit Peter Freissle, le fils de Manfred, à choisir plutôt le moulage par injection pour sa cohérence, sa durabilité et sa qualité globale par rapport aux procédés concurrents.

Depuis la création du premier prototype, Polydeck s'est continuellement engagé dans la recherche et le développement de produits et de méthodes qui réduisent le coût global par tonne traitée pour ses clients. Cette approche sans compromis a permis de créer des panneaux de criblage qui produisent des résultats de haute qualité constante à chaque fois.

La cohérence est essentielle (et le produit en est la preuve)

Le processus de moulage par injection de Polydeck consiste à chauffer la matière première de mélanges exclusifs de polyuréthane ou de caoutchouc jusqu'à l'état liquide et à l'injecter sous une pression extrême dans une cavité contenant un large éventail de géométries de moule nécessaires à la fabrication de chaque produit spécifique. Ces composants et ces géométries permettent une myriade de combinaisons concernant la taille et la forme de l'ouverture, le type de fixation et les caractéristiques de surface, tout en produisant des panneaux qui minimisent l'air et/ou les vides emprisonnés à l'intérieur du panneau qui compromettent l'intégrité. L'ensemble du processus est soigneusement calibré et contrôlé par ordinateur pour surveiller les indicateurs clés du processus d'un panneau à l'autre, minimisant ainsi les erreurs de l'opérateur et garantissant la cohérence.

En tant qu'entreprise privée se concentrant uniquement sur des solutions efficaces de support de tamisage, Polydeck dispose de la flexibilité et d'une gamme de plus de 1 500 options de conception de panneaux de tamisage pour répondre à pratiquement tous les besoins de tamisage. Le processus de moulage par injection permet de produire des panneaux en quelques minutes, et non en quelques heures, ce qui permet à l'entreprise de proposer le délai de livraison le plus court de l'industrie pour les panneaux d'écran non stockés. En utilisant des matériaux de qualité supérieure pendant la fabrication, Polydeck est en mesure d'assurer la cohérence de la construction et la répétabilité d'un panneau à l'autre. Cela signifie qu'une plus grande quantité de produits peut être tamisée, ce qui entraîne des gains plus élevés et un processus de tamisage globalement plus efficace.

En fin de compte, lorsque vous choisissez média écranLes producteurs doivent tenir compte de la qualité et de la valeur du support et fonder leur décision sur les coûts globaux économisés pendant la durée de vie du panneau de criblage. Comparé aux médias vendus à un coût inférieur, le média de criblage Polydeck offre une série d'avantages en termes d'économie de temps et de coûts que personne d'autre ne peut offrir.

Pour en savoir plus sur les processus de moulage par injection de Polydeck et sur la manière dont vous pouvez économiser de l'argent et tamiser les matériaux plus efficacement, contactez un expert en supports d'écran Polydeck dès aujourd'hui !

Il y a un vieux dicton qui dit : "Si ce n'est pas cultivé, il faut l'extraire." Ce n'est pas tout à fait vrai, mais on peut se demander quels sont les produits qui n'entrent dans aucune de ces catégories. Continuez à lire pour en savoir plus.

L'exploitation minière a été et sera toujours essentielle à notre civilisation. C'est particulièrement vrai à notre époque axée sur la technologie, dans laquelle l'exploitation des "éléments des terres rares" a pris une importance particulière. Vous avez probablement lu des articles sur les éléments des terres rares ces dernières années. Qu'est-ce que c'est et pourquoi sont-ils si importants ?

Les éléments de terres rares jouent un rôle essentiel dans notre monde moderne.

Lorsque les gens pensent à l'exploitation minière, ils pensent généralement aux mines de charbon, de cuivre ou d'or, mais toutes sortes de matières premières sont extraites de la terre. L'industrie minière étant très répandue, elle fait l'objet de vifs débats parmi les politiciens, les écologistes et les communautés du monde entier.

Plus récemment, l'attention portée à l'exploitation minière des éléments des terres rares s'est rapidement accrue à l'échelle mondiale et en termes d'impact. Pour commencer, il existe 17 minéraux de terres rares regroupés dans le tableau périodique des éléments : cérium (Ce), dysprosium (Dy), erbium (Er), europium (Eu), gadolinium (Gd), holmium (Ho), lanthanum (La), lutécium (Lu), néodyme (Nd), praséodyme (Pr), prométhium (Pm), samarium (Sm), scandium (Sc), terbium (Tb), thulium (Tm), ytterbium (Yb) et yttrium (Y). Cependant, malgré leur nom mystérieux, tous ces éléments ne sont pas vraiment "rares".

Ce qui les rend si importants, ou comme nous les appelons, "rares", c'est que ces matériaux se retrouvent sous une forme ou une autre dans pratiquement tous les appareils technologiques de la planète. Sans eux, le monde moderne tel que nous le connaissons ne pourrait pas exister.

Les éléments de terres rares nous aident à "passer au vert".

La grande tendance technologique actuelle est de passer au vert grâce aux véhicules électriques et aux sources d'énergie durables. Un métal de terre rare en particulier - le néodyme - est utilisé pour produire des aimants puissants pour les moteurs électriques et les turbogénérateurs. De nombreuses batteries rechargeables sont également fabriquées à partir de métaux de terres rares, tels que le lanthane, le cérium, le prométhium et le néodyme.

Les éléments de terres rares sont l'avenir.

Des téléphones portables aux moteurs d'avion, en passant par les appareils IRM qui sauvent des vies chaque jour, les éléments de terres rares font partie intégrante de l'évolution de la technologie et de l'avenir de l'innovation. À ce jour, la Chine est le plus grand producteur d'éléments de terres rares, mais cela commence à changer. Avec l'augmentation du prix des métaux en provenance de Chine et la reconnaissance croissante par les puissances mondiales que les éléments de terres rares sont des ressources stratégiques, de nombreuses autres nations augmentent leur capacité de production nationale, à la fois pour répondre à l'explosion de la demande et pour garantir un approvisionnement stable.

Ici, aux États-Unis, Polydeck aide actuellement une nouvelle mine du Nevada à produire des métaux de terres rares. L'Australie, le Brésil et l'Inde ont tous récemment augmenté leur production.

L'avenir est prometteur pour les éléments de terres rares et leur extraction est certainement une industrie en croissance dans un avenir prévisible, tant que nous continuerons à utiliser des téléphones portables, à conduire des voitures électriques et à utiliser les derniers appareils.

Écrit par Tod EberleDirecteur des agrégats pour Polydeck.

Contrôler la qualité des agrégats produits en utilisant des milieux synthétiques modulaires.

La plupart des opérateurs savent déjà que les médias synthétiques présentent d'énormes avantages en termes de durée de vie et de coût du cycle, ainsi qu'une meilleure efficacité de la maintenance grâce à la facilité et à la rapidité de remplacement des panneaux modulaires usés. Ils savent probablement aussi que les panneaux sont plus faciles et plus sûrs pour les équipes qui travaillent sur un pont.

Ce qui échappe souvent à la conversation sur les médias synthétiques modulairesCependant, le contrôle de la qualité des granulats produits par l'opérateur est très étroit, et ce que cette qualité fiable signifie non seulement pour le producteur des granulats, mais aussi pour l'entreprise qui produit les granulats. les utilisateurs finaux.

La cohérence est reine !

Interrogez n'importe quel utilisateur final de granulats, comme une usine de béton ou d'asphalte, et il est pratiquement certain que l'un des facteurs clés de son succès n'est pas simplement la spécificité du produit, mais aussi sa régularité.

Certes, les utilisateurs finaux peuvent s'adapter à différentes gradations de granulats en ajustant leurs mélanges, mais cela change la donne. leur Le produit est lui aussi cohérent. Si la granulométrie des agrégats est cohérente, le produit qui en est issu l'est également. Cela permet d'obtenir des matériaux fiables et prévisibles, quelle que soit l'application.Alors, pourquoi les panneaux modulaires synthétiques produisent-ils en fin de compte une chaussée, un pont ou des fondations plus prévisibles ?

Montagnes russes ou voyage en train ?

Prenons l'exemple du tissu métallique. Sa taille de coupe peut changer rapidement au cours de la production, car lorsque le tissu métallique s'use, il a tendance à briser des sections et à contaminer le produit avec des agrégats surdimensionnés. En outre, le profil peu profond du tissu métallique fait qu'il est fréquent que des morceaux surdimensionnés s'infiltrent dans la pile par les ouvertures usées, ce qui crée des problèmes d'incohérence.

Étant donné que les toiles métalliques entraînent des changements de tendance aussi rapides en matière de contrôle de la qualité, le risque de défaillance de la surdimension reste élevé, à moins que les producteurs de granulats ne soient extrêmement vigilants et ne remplacent de grandes sections du tablier du crible avant qu'il ne tombe en panne.

Les tendances de qualité produites par les panneaux modulaires sont plus lisses et plus fiables, sans les mêmes variations spectaculaires vers le haut et vers le bas. Cela est dû aux taux d'usure nettement plus élevés des modules de panneaux synthétiques et à leur tendance à dégrossir lentement les agrégats plutôt qu'à "exploser" et à contaminer le produit comme peut le faire le tissu métallique.

Cette fiabilité constante permet aux utilisateurs de panneaux modulaires de contrôler efficacement l'état de leurs écrans grâce à des rapports de contrôle de la qualité, au lieu de se contenter d'une inspection visuelle ou d'une inspection de maintenance.

Mélanges personnalisés

Un panneau modulaire permet également à l'opérateur de fabriquer des produits sur mesure avec beaucoup plus de contrôle.

Par exemple :

Une usine d'agrégats déploie un crible de lavage à fils de 8 pieds sur 20 pieds, composé de cinq sections de 4 pieds de long. Si un client vient lui demander de modifier un produit, l'usine ne peut le faire que par incréments de 4 pieds de long, soit seulement 20% de la surface du crible à la fois. Aïe !

Souvent, cela peut avoir un effet trop ou trop peu important. Les panneaux modulaires permettent d'effectuer ces modifications au degré près, dans la partie appropriée de l'écran, par incréments de 0,625 % !

En fin de compte, avec les panneaux modulaires synthétiques, un opérateur peut cesser de s'inquiéter du contrôle de la qualité et commencer à l'utiliser à son avantage, en transformant les plaintes des clients et les amendes de chantier en satisfaction du client.

Écrit par Alex CaruanaResponsable du territoire des granulats pour Polydeck.

Répondre aux 5 questions les plus fréquemment posées sur le dépistage.

1. Je pense qu'il y a un problème avec mon écran, mais je ne sais pas si cela vaut la peine de faire appel à un professionnel pour le diagnostiquer - que dois-je faire ?

Il existe des tests visuels ou de terrain que vous pouvez effectuer pour voir si cela vaut la peine d'examiner un écran plus en profondeur. Deux tests faciles sont :

- Vitesse de déplacement. Peignez deux pierres surdimensionnées, déposez-les simultanément sur le pont supérieur (chargé et en marche) et observez. Si elles voyagent en parallèle et sortent de l'écran ensemble, c'est une bonne chose. Le fait de chronométrer le déplacement vous permet de savoir si votre écran fonctionne trop vite ou trop lentement.

- Course/Déplacement. Prenez la mesure de la carte de course magnétique de votre machine au niveau du vibrateur ainsi que dans les coins - des deux côtés. Vous recherchez avant tout la cohérence entre les côtés. Des écarts de plus de 5% indiquent un problème que vous devez examiner de plus près.

Vous pouvez également dresser une liste des symptômes du problème que vous soupçonnez et appelez-nous!

2. Comment rendre mon contrôle de la qualité plus facile à gérer du point de vue de la production ?

Tout d'abord, communiquez ! Établissez une compréhension claire et ouverte avec votre personnel de contrôle, faites-leur visiter l'usine, faites aussi un tour dans leur monde... c'est étonnant ce qui se passe quand on apprend à connaître les processus de l'autre. Deuxièmement, rendez votre circuit de criblage aussi stable que possible. Éliminez les solutions provisoires ou temporaires comme les rustines et le silicone sur les supports de tamisage.

3. Comment augmenter mon taux de production ?

Diligence. Observez et égalisez les points d'alimentation, utilisez la bonne combinaison de supports de tamisage pour appliquer seulement médias à usage intensif dans les zones de forte usure et grande surface ouverte médias sur d'autres zones. Passez du temps à examiner la profondeur du lit sur chaque pont et à vérifier si la course est appropriée pour chaque application. La plupart du temps, un peu de patience et le fait d'essayer une variable à la fois pour voir l'effet est très gratifiant.

4. Mon média se bloque, que dois-je faire ?

Tout d'abord, assurez-vous que la course de votre écran est suffisante pour éliminer les particules bloquées. N'oubliez pas que vous devez éliminer manuellement les particules coincées avant de savoir si un changement de course permettra d'éviter ce problème. Si cela ne fonctionne pas, il existe des types de supports autonettoyants très performants, sous toutes leurs formes. fil de fer, caoutchoucet polyuréthane.

5. Comment dois-je régler mes buses de pulvérisation ?

Installez des buses de pulvérisation orientées à 45 degrés contre le flux de matériau. Le jet qui en résulte doit former un rideau d'eau continu sur l'écran, de sorte que le matériau ne puisse pas se faufiler par les points faibles. La collaboration avec un expert en moustiquaires peut aider à déterminer le nombre de rampes de pulvérisation, de buses par rampe et l'espacement par rapport au pont, ainsi que l'équilibre du volume et de la pression. Une fois que vous voyez une bonne configuration de buses, il est facile de l'appliquer à l'ensemble de votre circuit de criblage.

**Ces questions fréquemment posées ont été recueillies lors d'une présentation par le directeur de territoire des agrégats, Alex Caruana. Si vous souhaitez une session de formation en ligne plus approfondie pour votre opération, n'hésitez pas à contactez-nous.

En outre, nous avons fourni plusieurs ressources ci-dessous pour votre commodité.

La nécessité est la mère de l'invention. C'est ainsi qu'est né Polydeck, lorsque Manfred Freissle a constaté la nécessité d'un produit plus performant que le tissu métallique.

Aujourd'hui, Polydeck dispose de plus de 1 000 matrices, de nombreux matériaux et caractéristiques de surface - et pourtant, lorsqu'il s'agit d'accomplir une fonction nouvelle et différente, Polydeck invente encore et encore. Poursuivez votre lecture pour découvrir comment nos panneaux passent de l'idée à la production !

1. Le défi

Le défi se présente de lui-même. Il s'agit tout simplement de la partie "nécessité" où une exploitation de granulats, d'énergie et d'industrie ou minière doit faire quelque chose de différent. Lorsque Polydeck confirme que ce défi nécessite un nouveau panneau comme solution, nous nous mettons à inventer !

2. Collecte d'informations

Polydeck recueille toutes sortes d'informations : Quel type de matériau est traité ? Comment le matériau est-il broyé, quelles sont ses caractéristiques difficiles ? Un autre panneau a-t-il été essayé ? Toutes ces informations nous aident à créer la meilleure solution possible pour nos partenaires de criblage.

3. Conception. Conception. Conception.

Sur la base des informations recueillies en partenariat avec notre client, nous nous attelons à la conception du nouveau panneau. Des considérations telles que les caractéristiques de la surface (barrages, barres d'écoulement limité), la fixation, entre autres, qui peuvent ne pas faire partie de la nécessité initiale, garantissent que ce nouveau panneau sera aussi modifiable que possible afin d'offrir les merveilleuses caractéristiques des médias modulaires. Le panneau est élaboré et examiné par plusieurs parties, ce qui garantit qu'aucun détail n'est oublié.

4. Test du panneau

La preuve est faite par les tests. Le panneau est développé et testé, puis intégré à notre vaste gamme de matrices et de panneaux correspondants. Nous attribuons également une couleur au nouveau panneau afin de le différencier plus facilement des panneaux similaires.

5. Fini !

Et puis il est là. Bien qu'il n'y ait pas de baby shower pour lui, nous célébrons tous la naissance d'un nouveau panel, car il nous offre un nouvel ensemble de fonctions pour aider nos partenaires de la sélection.

Écrit par Alex CaruanaResponsable du territoire des granulats pour Polydeck.

Il est facile de se contenter de solutions de média d'écran qui nécessitent des temps d'arrêt pour le nettoyage et le remplacement. Améliorez votre débit, réduisez les temps d'arrêt et augmentez votre production grâce à la surface ouverte maximale et à la facilité d'utilisation des panneaux Maxi de Polydeck.

Dans un secteur qui remonte à des dizaines de milliers d'années, il est facile de se reposer sur ses lauriers lorsqu'on considère les facteurs de réussite et l'efficacité de ses opérations. Cependant, il est tout à fait possible de concevoir une opération efficace et avancée avec le bon média de criblage. La gamme Polydeck Maxi Les solutions de criblage à panneaux augmentent le débit et l'efficacité de la production d'une opération d'innombrables façons.

Le débit est, en termes simples, une mesure de la production et du succès. En termes de traitement des matériaux, cela signifie que votre média de criblage fait son travail. Un média de criblage efficace s'adapte à vos machines là où elles se trouvent, facilite le nettoyage et le remplacement, et assure un criblage maximal des matériaux avec le moins de temps d'arrêt possible. Pour de nombreuses opérations, l'efficacité est essentielle, en particulier lorsque les ressources sont limitées. S'arrêter pour dégager les bouchons et s'occuper d'une faible surface ouverte n'est tout simplement pas une option lorsque l'efficacité et la durabilité sont requises sur le site.

Si le support de l'écran ne fonctionne pas comme il le devrait, des arrêts coûteux en résultent, obligeant les travailleurs à passer des heures à déboucher les écrans et à les remettre en état pour qu'ils puissent reprendre la production. Client Polydeck Agrégats Dufferin Butler PitDufferin, situé à Cambridge, en Ontario, connaissait d'importants temps d'arrêt dus à l'encrassement. Avec une attention constante sur leurs objectifs d'efficacité et de production, Dufferin n'a pas perdu son temps à chercher une meilleure solution de média de tamisage. Après que l'équipe de Polydeck ait effectué une analyse de la performance des tamis sur place et présenté ses solutions avec la garantie que Dufferin atteindrait le débit désiré en faisant le changement, le choix a été simple.

Maxi Les bordures fines des panneaux sont spécialement conçues pour le débit, avec des angles en relief pour faciliter le criblage. Une fois les panneaux posés sur les cribles de nos clients, ils ont permis d'obtenir un nombre maximum d'ouvertures par mètre carré. En plus d'offrir des taux de rendement supérieurs, les polyuréthanes spécialement formulés des panneaux Maxi, combinés à la géométrie des panneaux, ont permis aux panneaux de fléchir et de conserver une durée de vie prolongée. Cette conception innovante, associée au processus de moulage par injection de Polydeck, a permis d'obtenir une surface ouverte précise et cohérente, ce qui s'est traduit par une augmentation de l'efficacité globale de Butler Pit.

Maxi Les panneaux Maxi offrent également un avantage par rapport au tissu métallique si l'on considère la résistance à l'abrasion du média synthétique et la facilité d'utilisation. Les opérations se tournent souvent vers le tissu métallique lorsque les exigences de production sont élevées, mais les panneaux Maxi offrent un avantage significatif en termes de coûts lorsque l'on tient compte des temps d'arrêt nécessaires pour remplacer le tissu métallique. La modularité des panneaux Maxi et les fermetures à pression rendent les changements et les échanges faciles et rapides. Moins de temps d'arrêt signifie plus d'heures productives sur le site. Plus de production signifie plus de rendement pour votre site. En bref, l'ajout des panneaux Maxi de Polydeck à vos opérations signifie que vous obtiendrez plus de votre site que jamais auparavant.

La clé du succès avec les écrans réside dans la technologie d'aujourd'hui et dans l'efficacité du système Polydeck. Maxi Les panneaux Maxi de Polydeck ont permis de réduire les temps d'arrêt et d'augmenter la production. Comme on peut le voir sur le site de notre client, les panneaux Maxi de Polydeck ont permis de réduire les temps d'arrêt et d'augmenter la production, deux éléments très importants pour le succès de toute opération.

Êtes-vous prêt à accroître le succès de votre opération ?