Les producteurs se tournent souvent vers ce qui a toujours fonctionné et ce à quoi ils sont habitués lorsqu'il s'agit de choisir leur support de tamisage. Bien que la toile métallique ait ses avantages, le fil métallique a trouvé son équivalent dans la toute nouvelle offre de Polydeck. Voici DMax, le dernier cri en matière de tamisage modulaire synthétique à haute performance et à surface ouverte extrême.

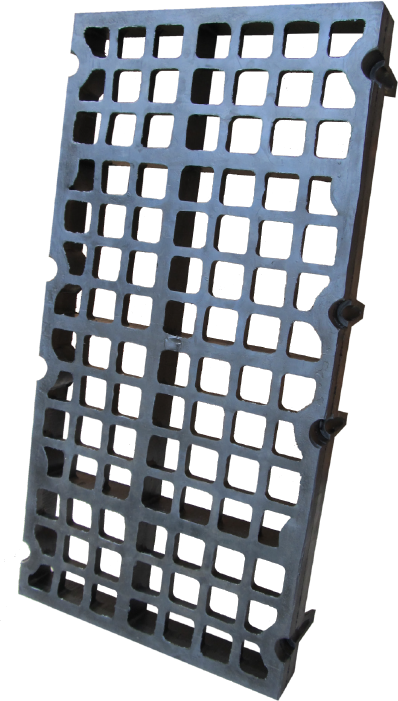

Chez Polydeck, nous sommes connus pour rechercher sans relâche des solutions aux défis auxquels nos clients sont confrontés. Lorsque vos opérations dépendent de la performance de votre média de tamisage, rien de moins que la meilleure solution n'est acceptable. Le DMax, la dernière évolution des tamis synthétiques modulaires de Polydeck, offre un tel avantage en termes de débit que sa surface ouverte rivalise avec celle du tissu métallique, tout en offrant la durabilité et les avantages souvent associés aux panneaux de tamis synthétiques modulaires.

DMax est le résultat de la technologie avancée de Polydeck en matière de science des matériaux, qui permet d'équilibrer la durabilité et la surface ouverte élevée dans la construction des supports d'écran. Cet équilibre permet un meilleur retour sur investissement et une augmentation significative du débit là où les panneaux DMax sont utilisés. Le directeur de l'usine, Trulane Vanatta, se souvient de l'efficacité gagnée en utilisant les panneaux DMax à la carrière Morrison : "L'augmentation de la surface ouverte a entraîné une augmentation de 11% de la production de roche rentable de 1 pouce, et a réduit les fines de près de 1%." Comme tout producteur le sait, même une petite réduction des fines associée à une augmentation de la production est extrêmement importante pour la rentabilité d'une exploitation.

Lorsque les producteurs ont commencé à utiliser des supports d'écran synthétiques, c'était en réponse à la durabilité que le produit leur offrait. DMax offre la durabilité que les producteurs attendent, ainsi qu'une augmentation significative de la surface ouverte disponible. DMax offre un équilibre parfait entre la durée d'usure pour le temps de fonctionnement, et les avantages en matière de santé et de sécurité associés à la réduction du bruit et à la diminution du nombre de remplacements de tabliers entiers. Comme tous les médias synthétiques modulaires de Polydeck, Dmax peut être remplacé par petites sections au fur et à mesure de l'usure des écrans, ce qui évite les arrêts dangereux et coûteux pour le remplacement de médias plus importants, tout en préservant les avantages connus des synthétiques.

Les panneaux DMax sont entièrement personnalisables, ce qui permet à l'équipe d'experts de Polydeck de créer une solution qui répond aux besoins uniques de chaque exploitation. Les plages d'ouverture courantes peuvent augmenter la surface ouverte de 25-30% par rapport aux synthétiques standard, dépassant fréquemment la surface ouverte réelle du fil, qui est la surface ouverte réellement disponible une fois que les barres d'arrêt et autres points morts sont pris en compte. Comme tout producteur le sait, la surface ouverte est directement liée à l'efficacité, donc plus de surface ouverte signifie une opération plus efficace.

Un producteur utilisant des concasseurs à cônes dans un circuit fermé pourrait tirer un avantage significatif de l'utilisation de DMax. La zone ouverte supplémentaire sur le crible précédant le concasseur à cône permet au produit d'atteindre plus rapidement la pile, au lieu des cônes. Le résultat est une capacité supplémentaire pour le cône, moins de fines générées dans l'ensemble, et un bon produit vendable dans la pile plus tôt et dans des divisions globales plus élevées dans l'usine. La surface ouverte supplémentaire fournie par DMax signifie moins de poussière et de fines et une production de pierre plus claire. Cela contribue également à diminuer l'usure des concasseurs à cône et à réduire la consommation électrique globale puisque le système est évacué plus rapidement. La réduction de la consommation d'énergie se traduit par une diminution des coûts d'exploitation, tant en termes de coûts énergétiques que d'usure des équipements.

La technologie modulaire de Polydeck permet une installation facile et sûre de DMax avec d'autres panneaux et une utilisation dans des zones où l'efficacité est essentielle. DMax est idéal pour être utilisé en conjonction avec des panneaux plus lourds dans les zones d'alimentation afin de maximiser la surface ouverte utile disponible.

Le DMax offre un avantage significatif en termes de réduction de poids par rapport aux autres supports de tamisage synthétiques, ce qui réduit l'usure des composants du tamis et augmente l'effet de la course du mécanisme vibrant sur la séparation des particules. Au bout du compte, tout cela se traduit par des niveaux de production plus élevés et des coûts réduits.

Bien qu'il existe de nombreuses applications où DMax peut être utilisé, les producteurs gagnent avec DMax lorsqu'il y a des problèmes généraux de colmatage ou des ponts surchargés entraînant un criblage inefficace. DMax élimine le blocage et permet d'augmenter le débit. Avec DMax, le matériau de la bonne taille passe par les cribles, éliminant les goulots d'étranglement en aval et augmentant le tonnage dans l'usine. Lorsque la durabilité, la surface ouverte réelle et la réduction des temps d'arrêt sont réunis, l'efficacité est le résultat ultime. Considérez DMax, le média synthétique de criblage qui vous fera reconsidérer votre toile métallique.

Répondre aux 5 questions les plus fréquemment posées sur le dépistage.

1. Je pense qu'il y a un problème avec mon écran, mais je ne sais pas si cela vaut la peine de faire appel à un professionnel pour le diagnostiquer - que dois-je faire ?

Il existe des tests visuels ou de terrain que vous pouvez effectuer pour voir si cela vaut la peine d'examiner un écran plus en profondeur. Deux tests faciles sont :

- Vitesse de déplacement. Peignez deux pierres surdimensionnées, déposez-les simultanément sur le pont supérieur (chargé et en marche) et observez. Si elles voyagent en parallèle et sortent de l'écran ensemble, c'est une bonne chose. Le fait de chronométrer le déplacement vous permet de savoir si votre écran fonctionne trop vite ou trop lentement.

- Course/Déplacement. Prenez la mesure de la carte de course magnétique de votre machine au niveau du vibrateur ainsi que dans les coins - des deux côtés. Vous recherchez avant tout la cohérence entre les côtés. Des écarts de plus de 5% indiquent un problème que vous devez examiner de plus près.

Vous pouvez également dresser une liste des symptômes du problème que vous soupçonnez et appelez-nous!

2. Comment rendre mon contrôle de la qualité plus facile à gérer du point de vue de la production ?

Tout d'abord, communiquez ! Établissez une compréhension claire et ouverte avec votre personnel de contrôle, faites-leur visiter l'usine, faites aussi un tour dans leur monde... c'est étonnant ce qui se passe quand on apprend à connaître les processus de l'autre. Deuxièmement, rendez votre circuit de criblage aussi stable que possible. Éliminez les solutions provisoires ou temporaires comme les rustines et le silicone sur les supports de tamisage.

3. Comment augmenter mon taux de production ?

Diligence. Observez et égalisez les points d'alimentation, utilisez la bonne combinaison de supports de tamisage pour appliquer seulement médias à usage intensif dans les zones de forte usure et grande surface ouverte médias sur d'autres zones. Passez du temps à examiner la profondeur du lit sur chaque pont et à vérifier si la course est appropriée pour chaque application. La plupart du temps, un peu de patience et le fait d'essayer une variable à la fois pour voir l'effet est très gratifiant.

4. Mon média se bloque, que dois-je faire ?

Tout d'abord, assurez-vous que la course de votre écran est suffisante pour éliminer les particules bloquées. N'oubliez pas que vous devez éliminer manuellement les particules coincées avant de savoir si un changement de course permettra d'éviter ce problème. Si cela ne fonctionne pas, il existe des types de supports autonettoyants très performants, sous toutes leurs formes. fil de fer, caoutchoucet polyuréthane.

5. Comment dois-je régler mes buses de pulvérisation ?

Installez des buses de pulvérisation orientées à 45 degrés contre le flux de matériau. Le jet qui en résulte doit former un rideau d'eau continu sur l'écran, de sorte que le matériau ne puisse pas se faufiler par les points faibles. La collaboration avec un expert en moustiquaires peut aider à déterminer le nombre de rampes de pulvérisation, de buses par rampe et l'espacement par rapport au pont, ainsi que l'équilibre du volume et de la pression. Une fois que vous voyez une bonne configuration de buses, il est facile de l'appliquer à l'ensemble de votre circuit de criblage.

**Ces questions fréquemment posées ont été recueillies lors d'une présentation par le directeur de territoire des agrégats, Alex Caruana. Si vous souhaitez une session de formation en ligne plus approfondie pour votre opération, n'hésitez pas à contactez-nous.

En outre, nous avons fourni plusieurs ressources ci-dessous pour votre commodité.

L'avenir (et le destin) de l'industrie du charbon dépend de l'innovation constante et de l'adoption de méthodes de travail plus intelligentes et plus efficaces. Ron Bennett, expert du secteur, nous parle des mesures les plus efficaces à prendre pour s'adapter aux changements à venir.

Ron Bennett a passé la majeure partie de sa vie autour du charbon. Après avoir travaillé dans l'industrie de la magnétite pendant 25 ans, il a rejoint Polydeck il y a 17 ans dans un poste de vente. Aujourd'hui, il est expert industriel senior au sein de l'entreprise, où il met à profit ses connaissances approfondies et ses années d'expérience en tant que conseiller principal en matière d'applications pour l'ensemble de la division charbon.

En plus de superviser la flotte et les responsabilités en matière de sécurité, Ron travaille en étroite collaboration avec les clients de Polydeck dans les secteurs de l'énergie et de l'industrie pour les aider à développer des solutions novatrices à leurs défis de production. Ses conseils sont essentiels pour aider Polydeck et ses clients à décider des mesures les plus efficaces à prendre en réponse aux nouvelles tendances et aux changements dans l'industrie.

Ces derniers temps, il s'est intéressé à l'effondrement du prix du charbon et a réfléchi à ce qu'il pourrait signifier pour l'avenir de la production d'énergie aux États-Unis, en particulier les coûts d'exploitation des entreprises de transformation du charbon.

"La demande n'a jamais été aussi faible", constate Ron, "Le prix a un peu rebondi après l'hiver record de l'année dernière, mais il y a encore beaucoup de stocks sur le terrain et certaines régions du pays ont connu un hiver doux cette année encore. Le prix se situe actuellement autour de $40 la tonne pour le charbon vapeur et de $85 la tonne pour le charbon métallurgique - et ce n'est pas bon. Deux grandes entreprises charbonnières ont déjà fait faillite à cause de cela, et l'industrie nationale est donc aujourd'hui confrontée à un énorme défi."

Malgré les tendances à la baisse, Ron voit des possibilités pour les usines de traitement de faire évoluer leur charge financière dans un sens positif en apportant des changements opérationnels qui réduisent leurs coûts de traitement. Ces coûts comprennent une variété de facteurs de production, tels que les temps d'arrêt planifiés ou non, l'efficacité du crible, la taille appropriée, la récupération de la magnétite et la maintenance. Chaque point d'amélioration a un certain effet sur les coûts globaux d'un opérateur ; collectivement, cependant, ils peuvent avoir un impact énorme sur les résultats.

L'équipe chargée de l'énergie et de l'industrie chez Polydeck a plus de 150 ans d'expérience dans l'industrie et elle comprend les difficultés auxquelles les opérateurs sont confrontés pour maîtriser les coûts de production. Comme le dit Ron : " Si quelqu'un a un problème de charbon, vous pouvez être sûr que nous l'avons déjà traité. "

Polydeck s'appuie sur les connaissances combinées de l'équipe et sur les relations solides qu'elle entretient avec ses clients pour aider l'entreprise à concevoir et à fabriquer des produits innovants qui permettent de réduire ces coûts.

Réduire les coûts sur l'écran scalpant

Le scalpage du charbon brut peut être un problème lorsqu'il y a une forte présence d'argile dans la coulée, ce qui rend le charbon "collant". Lorsque le charbon passe sur le pont de criblage, l'argile adhère au crible et obstrue les ouvertures, ce qui ralentit le flux de production et crée un manque d'efficacité. Au bout du compte, il faut interrompre la production pour permettre à une équipe d'éliminer l'argile de la table de tamisage, un arrêt de travail coûteux à tous points de vue.

"J'ai vu un opérateur qui devait s'arrêter trois fois au cours d'une même journée de travail pour nettoyer son plateau", se souvient Ron. "Cela rend le passage vraiment coûteux à nettoyer, à traiter et à mettre dans un wagon. De nos jours, cela ne suffit plus".

Pour répondre à ces types d'applications, Polydeck a mis au point des produits spécialisés. produits en caoutchouc. Les panneaux en caoutchouc étant extrêmement flexibles, ils se débarrassent de l'argile et maintiennent l'efficacité du crible. Non seulement le volume de passage reste constant, mais en n'ayant pas à arrêter le crible pour nettoyer l'argile, l'opérateur économise également beaucoup de temps d'arrêt et de coûts de main-d'œuvre.

Polydeck produits en polyuréthane pour l'énergie brute et les applications industrielles réduisent de la même manière les coûts de maintenance et d'immobilisation en offrant une durée de vie supérieure et un remplacement rapide et facile. Ces produits sont le résultat direct de la collaboration étroite de Ron et de son équipe avec les clients pour comprendre ce qu'ils ont besoin de faire avec leur équipement.

Réduire les coûts dans les applications de drainage et de rinçage

Les applications de drainage et de rinçage enlèvent la magnétite du charbon et permettent aux opérateurs de récupérer le matériau, ce qui est important car les prix de la magnétite n'ont jamais été aussi élevés. Il y a quelques années à peine, la magnétite se vendait environ $90 la tonne. Aujourd'hui, comme la magnétite n'est plus produite au niveau national, les coûts d'importation et d'expédition, ainsi que l'absence de concurrence, ont fait grimper le prix à plus de $300 par tonne.

Cela fait de la récupération de la magnétite une tâche rentable, mais elle présente également un défi complètement différent pour les transformateurs. Dans ce cas, en particulier, il est essentiel d'obtenir une répartition correcte des tailles sur les tamis pour garantir la récupération d'une quantité maximale de magnétite.

Pour garantir un dimensionnement et des taux de vidange appropriés, Ron conseille à ses clients d'adopter une solution qui intègre Polydeck VR sur le pont supérieur avec des panneaux à fentes continues ou des panneaux en fil métallique profilé sur les ponts inférieurs : "La facilité de changement peut réduire considérablement les coûts de maintenance d'un opérateur et diminuer ses temps d'arrêt."

Réduire les coûts dans les applications de récupération

La constance est essentielle dans toute entreprise, mais elle est extrêmement importante dans le circuit du charbon fin, où la récupération peut se résumer à une différence de taille de 0,02 mm. En garantissant la cohérence, l'opérateur a la certitude de mettre 100 % de son produit sur le terrain et de ne pas gaspiller un produit précieux en raison de l'inefficacité.

"Tous nos panneaux en caoutchouc et en uréthane sont fabriqués selon un processus de moulage par injection qui produit une ouverture de taille constante d'un panneau à l'autre. Nous offrons même une garantie sur les performances du produit : Si jamais nos panneaux ne sont pas conformes aux spécifications du client, nous les remplaçons gratuitement."

Réduire les coûts de la chaîne d'approvisionnement

Un domaine souvent négligé dans lequel un opérateur peut réduire ses coûts opérationnels est la phase de commande et d'exécution des stocks d'approvisionnement. Un opérateur qui s'associe à un fournisseur disposant d'une capacité d'entreposage et d'une logistique suffisantes peut conserver moins de stocks sur place et compter sur une livraison rapide des stocks de remplacement pour maintenir des niveaux de production rentables.

Là encore, Ron cite Polydeck comme un bon exemple du type de partenaire qu'un opérateur peut mettre à contribution pour réduire ses coûts : "Les produits [de Polydeck] sont fabriqués à Spartanburg, en Caroline du Sud, et stockés dans des entrepôts de l'entreprise. trois centres de distribution situés stratégiquement dans les champs de charbon de l'est des États-Unis - à Morgantown, WV ; Chapmanville, WV ; et Ridgeway, IL. De plus, Polydeck a des partenaires stratégiques dans l'est et l'ouest du Canada qui entreposent les produits pour les clients afin de les avoir sous la main en cas de besoin. Cela signifie que nous pouvons garantir la disponibilité du produit et une livraison rapide au client, généralement le jour suivant. Cela signifie également que le client peut économiser plus d'argent en réduisant ses niveaux de produits stockés."

L'avenir des économies de coûts

Ron constate régulièrement les avantages d'une plus grande efficacité lorsqu'il traite avec ses clients. "Je travaillais avec une entreprise de transformation pour l'aider à passer à un nouveau système de gestion des déchets. écran modulaire Polydeck. Pendant que j'étais là, le superviseur et moi avons regardé son équipe changer leur ancien écran métallique. Il a fallu à quatre gars équipés de torches et d'outils à chocs plusieurs heures pour faire le travail."

Ce genre de temps d'arrêt et de maintenance laborieuse tuait le client, mais avec une nouvelle grille Polydeck, il ne fallait que quelques minutes à un seul membre de l'équipe pour remplacer un panneau 1x1. Après avoir installé le tamis Polydeck, le client a constaté une amélioration spectaculaire de l'ensemble de l'usine.

"Quand j'y suis retourné, raconte fièrement Ron, le superviseur m'a demandé de faire le tour de l'usine et de rapporter ce que j'avais trouvé. L'installation était la plus propre que j'aie jamais vue et l'ensemble de la production fonctionnait sans problème. Quand je le lui ai dit, il a répondu : "C'est exactement ce que je voulais que vous voyiez ; mes gars ont plus de temps pour s'occuper d'autres choses au lieu de remplacer constamment les écrans".

C'est le genre d'opportunité de changement et d'amélioration que Ron voit se profiler pour les opérateurs à travers le pays. "L'industrie traverse une mer de changements alors que le monde passe des combustibles fossiles traditionnels à d'autres formes de production d'énergie. Rien que l'année dernière, le charbon est passé pour la première fois sous la barre des 50% de toutes les formes de production d'électricité."

Il reste cependant positif quant à l'avenir. "Écoutez, tout le monde doit se rappeler que le charbon permet toujours d'allumer les lumières. Malgré tous les changements qui nous entourent, le charbon ne va pas disparaître pour le moment."

Les transformateurs de charbon savent qu'ils doivent apporter des changements pour s'adapter aux nouvelles réalités et rester rentables. Le moyen le plus simple d'y parvenir est d'examiner leur activité de fond en comble, de trouver les domaines dans lesquels des améliorations peuvent être apportées, puis de s'associer à des fournisseurs qui peuvent les aider à mettre en œuvre ces améliorations.

Sans la capacité de surmonter les goulets d'étranglement et les inefficacités de la production, d'accroître la valeur de la productivité de leur main-d'œuvre et de maximiser la qualité et la cohérence du débit de produits, les opérations de traitement pourraient être contraintes de fermer si le coût du charbon continue de baisser.

La bonne nouvelle pour les exploitants est qu'ils ne sont pas seuls. Des entreprises comme Polydeck, et des experts comme Ron Bennet et son équipe, travaillent dur pour trouver des solutions aux défis de production auxquels sont confrontés les transformateurs de charbon. Ils savent que l'avenir (et le destin) de l'industrie dépend de l'innovation constante et de l'adoption de méthodes de travail plus intelligentes et plus efficaces.

La nécessité est la mère de l'invention. C'est ainsi qu'est né Polydeck, lorsque Manfred Freissle a constaté la nécessité d'un produit plus performant que le tissu métallique.

Aujourd'hui, Polydeck dispose de plus de 1 000 matrices, de nombreux matériaux et caractéristiques de surface - et pourtant, lorsqu'il s'agit d'accomplir une fonction nouvelle et différente, Polydeck invente encore et encore. Poursuivez votre lecture pour découvrir comment nos panneaux passent de l'idée à la production !

1. Le défi

Le défi se présente de lui-même. Il s'agit tout simplement de la partie "nécessité" où une exploitation de granulats, d'énergie et d'industrie ou minière doit faire quelque chose de différent. Lorsque Polydeck confirme que ce défi nécessite un nouveau panneau comme solution, nous nous mettons à inventer !

2. Collecte d'informations

Polydeck recueille toutes sortes d'informations : Quel type de matériau est traité ? Comment le matériau est-il broyé, quelles sont ses caractéristiques difficiles ? Un autre panneau a-t-il été essayé ? Toutes ces informations nous aident à créer la meilleure solution possible pour nos partenaires de criblage.

3. Conception. Conception. Conception.

Sur la base des informations recueillies en partenariat avec notre client, nous nous attelons à la conception du nouveau panneau. Des considérations telles que les caractéristiques de la surface (barrages, barres d'écoulement limité), la fixation, entre autres, qui peuvent ne pas faire partie de la nécessité initiale, garantissent que ce nouveau panneau sera aussi modifiable que possible afin d'offrir les merveilleuses caractéristiques des médias modulaires. Le panneau est élaboré et examiné par plusieurs parties, ce qui garantit qu'aucun détail n'est oublié.

4. Test du panneau

La preuve est faite par les tests. Le panneau est développé et testé, puis intégré à notre vaste gamme de matrices et de panneaux correspondants. Nous attribuons également une couleur au nouveau panneau afin de le différencier plus facilement des panneaux similaires.

5. Fini !

Et puis il est là. Bien qu'il n'y ait pas de baby shower pour lui, nous célébrons tous la naissance d'un nouveau panel, car il nous offre un nouvel ensemble de fonctions pour aider nos partenaires de la sélection.

Écrit par Alex CaruanaResponsable du territoire des granulats pour Polydeck.

Lorsque vous éliminez les goulots d'étranglement du haut de la chaîne, vous augmentez la capacité de production et mettez davantage de produits vendables sur le terrain. Découvrez comment Polydeck a permis d'atteindre un niveau d'efficacité supérieur de manière rentable.

Si vous exploitez une usine d'agrégats, vous savez que l'industrie de la construction est un élément essentiel de l'économie. efficacité Le rendement de vos cribles à pont supérieur est essentiel pour les performances globales de votre exploitation. Il s'agit d'une formule simple : Lorsque vous éliminez les goulots d'étranglement au niveau du pont supérieur, vous augmentez la capacité de production et mettez davantage de produits vendables sur le terrain. Mais comment les opérateurs peuvent-ils atteindre ce niveau d'efficacité de manière rentable ?

La réponse de Polydeck à cette question est une équation de média d'écran qui combine des panneaux d'écran modulaires en fils soudés avec panneaux de médias synthétiques. Chaque type de panneau modulaire est placé stratégiquement sur le pont supérieur pour offrir une surface ouverte maximale et une durée de vie supérieure. Pour les opérateurs, le résultat est un débit plus élevé et une réduction des temps d'arrêt pour la maintenance = plus de profit et moins de dépenses.

Partenaire Polydeck, Ressources d'Alleytonest un producteur de granulats et de béton prêt à l'emploi dont le siège social est situé à Houston, au Texas. Ses activités comprennent 11 sites de CMR et huit sites de traitement des granulats, et il fournit à ses clients des services de transport de matériaux, de livraison de béton prêt à l'emploi, de pompage de béton, ainsi que de sable stabilisé et de boue.

Brandon Genzer (directeur de l'usine Vox d'Alleyton à Garwood, TX, à l'époque) était confronté à des dépôts grossiers sur le site ainsi qu'à des difficultés pour évacuer le pont supérieur de leur crible secondaire humide à finition inclinée, qui était équipé d'un média en polyuréthane.

"Le crible est alimenté par un matériau de 2-1/2 pouces de moins", explique-t-il, "Nous avions beaucoup d'entraînement de matériau de 1-1/2 pouces, ce qui créait des charges de recirculation inutiles qui retournaient au concasseur."

Il s'agissait d'un énorme problème pour l'entreprise, car les charges de recirculation augmentent considérablement l'usure du concasseur et les coûts d'exploitation par tonne. Les marges bénéficiaires de l'installation étaient sapées par le fait que le produit fini était renvoyé vers le concasseur au lieu d'être stocké dans le stock de produits vendables.

Pour éliminer ce problème coûteux de report, Genzer a consulté le responsable de Polydeck pour la région du sud du Texas à l'époque, Kent Ropp. "Je travaille en étroite collaboration avec chaque producteur de ma région pour analyser son application et créer des configurations de panneaux d'écran modulaires qui offrent les spécifications souhaitées."

Ropp a travaillé avec Genzer pour spécifier les nouveaux médias en effectuant plusieurs heures de fonctionnement pour chaque échantillon de matériau. "Nous avons branché différents médias pour ajuster notre module de finesse (FM) à nos besoins", se souvient M. Genzer.

Ropp a finalement recommandé une combinaison des produits haute performance de Polydeck. Pour une plus grande surface ouverte et un plus grand débit, les produits de Polydeck ont été choisis. METALDEX™ Des panneaux modulaires en acier ont été installés à l'extrémité de décharge du crible de 6 x 16 pieds de l'installation. Pour absorber l'impact sur l'extrémité d'alimentation de l'écran, RUBBERDEX Des panneaux en caoutchouc synthétique ont été installés pour maximiser la durée de vie du pont supérieur. Les ponts intermédiaires et inférieurs ont été équipés de panneaux de POLYDEX panneaux-écrans modulaires en polyuréthane.

Le METALDEX™ offrent une surface ouverte égale ou supérieure à celle des toiles métalliques traditionnelles ayant la même ouverture et le même diamètre de fil. En plus d'une plus grande surface ouverte, la modularité des panneaux permet aux opérations de les appliquer à l'extrémité d'alimentation ou, plus important encore, à l'extrémité de décharge où une surface ouverte accrue est essentielle pour éliminer les charges de recirculation.

Les tests effectués par Ropp à l'usine de Vox ont déterminé que l'ajout de panneaux Metaldex à l'extrémité de décharge a augmenté les performances du crible à 55,9% de surface ouverte par rapport aux 33,4% obtenus avec les anciens panneaux en caoutchouc synthétique.

"Nous obtenons également une bonne durée de vie des panneaux", rapporte M. Genzer. "Même en cas d'horaires prolongés de 12 à 16 heures, le premier jeu a duré plus de quatre mois. Lorsque nous prolongeons les horaires, nous vérifions les écrans à la fin de chaque poste. Si nécessaire, l'équipe peut changer les panneaux en quelques minutes, et nous sommes de nouveau opérationnels."

Selon M. Ropp, la clé de la durée de vie supérieure de METALDEX est la suivante : "Il est composé d'acier AR 500 Brinell résistant à l'abrasion, ce qui prolonge la durée de vie dans la plupart des applications par rapport à celle des toiles métalliques standard. Le fil soudé offre simplement un degré de performance plus élevé en termes de solidité et de résistance à la corrosion."

Un autre bonus pour l'usine Vox est que METALDEX™ Les panneaux frottent mieux le matériau, éliminant la teneur en argile. "Nous obtenons maintenant le meilleur des deux mondes : une roche plus propre et un débit plus élevé", explique M. Genzer, ajoutant que l'usine produit en moyenne 550 tonnes par heure, une augmentation significative depuis que le circuit de criblage a été mis au point. Depuis, Alleyton a mis en place un système METALDEX™ dans une autre exploitation pour aider à briser et à éliminer l'argile contenue dans leur matériau.

La flexibilité du traitement étant importante pour l'installation de Vox, qui produit principalement des matériaux de 1,5 pouce de diamètre, de 3,8 pouces de diamètre et du sable à béton, la modularité des panneaux de criblage permet de changer facilement les panneaux ou d'affiner les configurations pour s'adapter aux différents flux de matériaux ou aux exigences de traitement. Les bords de chaque panneau en fil métallique soudé de 1 pi x 2 pi sont également recouverts de polyuréthane, ce qui les rend beaucoup plus faciles à manipuler que les grandes sections de toile métallique.

"METALDEX™ est une autre conception de panneau de criblage révolutionnaire de Polydeck qui améliore la gamme de solutions de criblage et aide nos clients à atteindre leurs objectifs de production", déclare Ropp. "Il offre la durée de vie prolongée de l'acier résistant à l'abrasion avec la surface ouverte du tissu métallique, et l'ingénierie modulaire permet une manipulation facile et une fixation simple au système de cadre à longerons de Polydeck."

L'élimination des goulots d'étranglement du criblage est essentielle pour maximiser le rendement du criblage du pont supérieur, ce qui est, à son tour, essentiel pour une performance optimale de l'usine. À l'usine de Vox d'Alleyton Resources, la combinaison innovante de Polydeck de fils soudés et de panneaux de médias synthétiques était la formule précise pour résoudre leurs problèmes de criblage.

Le NOUVEAU METALDEX de Polydeck™ VR

En 2020, Polydeck a lancé une nouvelle offre de produits, METALDEX.™ VR. La nouvelle solution de tamisage modulaire de Polydeck s'intègre à notre PIPETOP™ système de limons. Parfait pour les applications d'encollage à sec nécessitant une surface ouverte et une efficacité accrues, METALDEX™ Le VR est idéalement installé sur l'extrémité de décharge, où il offre une plus longue durée de vie et un meilleur débit, et son motif unique en forme de diamant élimine le blocage et les bouchons.