Conheça o Polydeck PROTEX com nosso especialista e Gerente Regional da Northwest Aggregates, Arenque Kendall. Kendall auxilia os clientes agregados em sua região para assegurar que suas operações sejam otimizadas para eficiência e rendimento a fim de atingir suas metas de produção. Neste blog, Kendall detalha os benefícios de utilizar os revestimentos de desgaste personalizados e em estoque da Polydeck para preservar a durabilidade e reduzir o tempo de manutenção em operações agregadas.

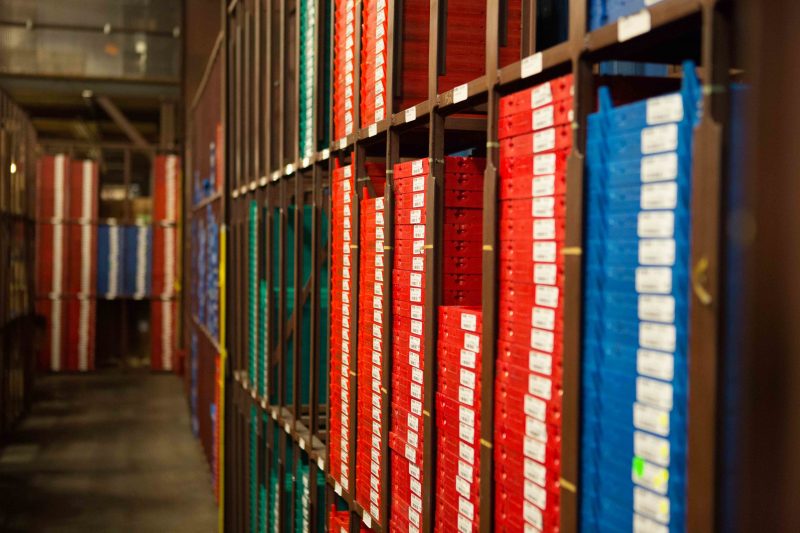

Os benefícios mais conhecidos do Polydeck modular produtos de mídia de tela são vida útil, facilidade de manutenção e tempo de parada reduzido. Por que limitar estes benefícios à mídia de tela? Os revestimentos são um dos produtos mais utilizados que a Polydeck fabrica. Quer você esteja procurando forrar uma calha, caixa de alimentação, lábio de descarga, revestimento de correia transportadora, funil ou qualquer outro ponto de desgaste, PROTEX é a solução para você.

Você ainda está usando metal de desgaste, como placa de AR ou outro aço temperado? Seus funcionários passam horas cortando e soldando dentro de calhas estreitas? Se sim, é hora de você passar para a próxima geração de proteção contra o desgaste: revestimentos sintéticos. Libra por libra, produtos de aço simplesmente não podem competir com a longevidade de materiais sintéticos como poliuretano, borracha, UHMW, e cerâmica. A soldagem em áreas fechadas como calhas é demorada, incômoda e é uma preocupação com a saúde dos funcionários expostos aos vapores. Métodos alternativos de fixação, tais como parafusos, seja com pinos roscados ou através de parafusos em furos de contraporca, tornam os revestimentos sintéticos rápidos e fáceis de substituir e garantem que a fixação dure a vida útil do painel, protegendo o parafuso do desgaste. Para uma fixação ainda mais rápida, o Polydeck's recém-lançado PROTEX ML (forros magnéticos) oferecem uma ótima opção. Basta retirar o revestimento magnético antigo, colocar o novo e ligar a fábrica novamente.

Para tamanhos convenientes, disponibilidade rápida e proteção robusta Estoques Polydeck de 1" e 2" de espessura PROTEX RL (revestimentos de borracha) nos tamanhos 12" x 12" e 12" x 24". Esta gama de tamanhos permite criar facilmente um padrão em mosaico em seus pontos de desgaste que pode ser rápida e facilmente substituído por um único funcionário. Se você se esquecer de pedir substituições, estes forros podem ser enviados sob demanda para seu local. Para aquelas curvas e ângulos ímpares em suas calhas, os revestimentos de estoque podem ser cortados para caber no campo. Alternativamente, a Polydeck pode criar qualquer forma personalizada e colocar furos de parafusos em qualquer posição. Estes liners personalizados chegarão prontos para instalação e uso imediato em sua fábrica.

Você precisa de tamanhos suficientes para sua aplicação em serviço pesado? Vamos GRANDE! Polydeck é capaz de fazer qualquer tamanho e formato de painel de borracha de até 4" de espessura e 4'x8' de dimensões totais. Uma das aplicações mais comuns para estes revestimentos personalizados é encaixar a caixa de alimentação ou o lábio de descarga de qualquer arranjo de tela para proteger estas áreas comuns de impacto. Ainda precisa de mais proteção? Para as aplicações mais extremas, a Polydeck recomenda a instalação do novo PROTEX CL (revestimentos cerâmicos). Dependendo de sua necessidade de resistência ao impacto ou abrasão, Polydeck fornece cerâmica para maximizar sua vida útil e evitar dispendiosas paradas.

Quando você optou por atualizar seus componentes de revestimento de desgaste para o Polydeck's PROTEX Se você tiver alguma opção, receberá aconselhamento especializado sobre os melhores forros para sua aplicação, e produtos projetados para durar. Com mais de 40 anos de experiência no refino de nossos compostos para fornecer os melhores liners sintéticos da indústria, você pode ter certeza de que os produtos Polydeck durarão. PROTEX reduzirá as exigências de manutenção de sua operação, melhorará sua eficiência operacional e economizará seu dinheiro. Vá além da tela e experimente a durabilidade do PROTEX.

“Você perde a área aberta quando muda da tela metálica para meios sintéticos.”

Muitos operadores de instalações ainda acreditam que se você mudar de telas metálicas para telas modulares de mídia sintética, você irá perder área aberta em seu convés. No entanto, à medida que mais produtores tentam meios sintéticos, eles desfrutam de maior rendimento e tempo de atividade com o máximo de área aberta e vida útil prolongada, provando que esta idéia é um mito.

Caso em questão

Winter Brothers Material Company é uma operação familiar de areia e cascalho que supre as necessidades agregadas da área de St. Louis por 70 anos. Os dois irmãos fundadores, George "Pete" Winter e Robert A. Winter lideraram viagens fluviais na região durante a década de 1930, e após servir na Segunda Guerra Mundial, eles retornaram à área e fundaram a empresa em 1946.

Localizado no rio Meramec, um afluente do Mississippi, a Winter Brothers minera um depósito aluvial com formato de partícula único, uniformidade e pureza. "Nossa região é abençoada com a disponibilidade do cascalho de grau consistente e da areia livre de lignite depositada pela natureza neste vale do rio", diz Ryan Winter, um membro da equipe de gerenciamento da Winter Brothers.

Mais de 70% dos produtos da empresa são utilizados na indústria de misturas prontas e têm bom desempenho em uma variedade de misturas de cimento Portland. Os produtos também são direcionados para as indústrias de telhados, alvenaria, asfalto, paisagismo, sistemas sépticos e poços de extração.

O desafio

Em sua planta Hagemann, os principais circuitos de peneiramento da instalação produzem seis tamanhos diferentes de agregados grosseiros juntamente com dois tamanhos de produtos de areia. "Desde a abertura da fábrica, sempre usamos telas metálicas em todos os decks de cada circuito de peneiramento", diz Winter, que admite que sua equipe de gestão há muito resistiu ao uso de meios sintéticos devido à preocupação com a perda de área aberta e a diminuição da capacidade de produção.

Algo que eles não haviam levado em conta era a quantidade de área aberta que estavam perdendo devido à fixação do material e à cegueira. Os painéis de tela metálica que usavam eram anunciados como tendo "máxima" área aberta, mas como diz o inverno, "eles cegariam dentro das primeiras semanas, e perderíamos uma porcentagem significativa da produção".

Outros problemas surgiram com o tempo de parada devido à manutenção da tela durante períodos ocupados, quando a fábrica aumenta a produção de carne bovina. Cada um de seus decks utilizava cinco lonas de 4 por 8 pés. de tela metálica, então o Winter lembra que este era um problema crítico para ele.

"Quando uma dessas telas explodiria, teríamos que desligar tudo, tirar os trabalhadores de outros empregos, trazer uma grua, trocar as telas - tudo isso levaria várias horas fora do dia de produção cada vez que acontecesse". Além disso, sempre que uma tela de arame rebentava de repente um buraco, o material em excesso caía e contaminava o estoque de produtos.

Assim, o inverno, juntamente com o Superintendente de Fábrica Steve Klahs - um veterano de 30 anos da indústria - começou a dar uma olhada dura na mídia sintética porque eles queriam entender melhor os benefícios e as armadilhas da troca. Felizmente, eles chamaram a Polydeck para obter conselhos.

A Avaliação

Depois de conversar com vários fabricantes de mídia sintética, Winter diz que ele escolheu a Polydeck devido à nossa experiência e profissionalismo, e devido ao seu forte relacionamento com o revendedor local Polydeck, CT Fike Co.

"Dan Fike foi muito pró-ativo", explica Winter, "Ele trouxe membros-chave da equipe Polydeck para examinar de perto nossos processos para que pudessem especificar os tipos de painéis adequados para nossas aplicações e gradações".

Joe TeagueA Polydeck, Vice-presidente de Vendas, mas na época atuava como Gerente Regional de Vendas da Polydeck, trabalhou em estreita colaboração com a equipe de gestão da Winter Brothers. Ele demonstrou a eles que sua preocupação com a perda de área aberta está em como a "área aberta" é tipicamente definida e calculada.

"Os percentuais de área aberta publicados resultam em erros de cálculo na especificação da área da peneira e no tamanho da peneira vibratória necessária para uma determinada aplicação", explica Teague. "Muitos catálogos de telas metálicas listam porcentagens de área aberta que figuram em todos as aberturas em uma seção da tela. Na instalação, no entanto, uma parte dessas aberturas é bloqueada por barras de pás, borracha da coroa, calhas de grampo e pinos centrais. Isto significa que a área aberta é significativamente menor, fazendo com que os cálculos fiquem fora até 40 por cento ou mais".

No caso de muitas marcas de mídia sintética, a área aberta é muitas vezes calculada simplesmente ignorando a fronteira. "O painel tradicional tem uma grande borda ou área "morta" ao redor do perímetro que muitas vezes não é levada em conta", diz Teague, "Portanto, mais uma vez, isso significa que a porcentagem de área aberta é exagerada para estes produtos".

Teague mostrou à gerência da Winter Brothers que quando as empresas de engenharia e os usuários finais utilizam esses cálculos imprecisos de área aberta em seu software de análise de fluxo da planta, a planta pode ser projetada com peneiras vibratórias subdimensionadas ou sobredimensionadas.

O conselho de Teague para eles foi uma revelação: A área aberta deve ser calculada tomando o número total de aberturas no painel de tela, e determinando a porcentagem de atual buracos abertos versus o completo superfície do próprio painel. Ele sugeriu que a Winter Brothers adotasse uma abordagem muito básica para comparar a área aberta entre dois fabricantes, contando simplesmente o número de furos em cada painel de tela.

A solução

O objetivo era garantir que o circuito mantivesse o ritmo com o lado esmagador, de modo que a abordagem da Polydeck começou combinando corretamente a mídia com os parâmetros da peneira vibratória, selecionando em nossa biblioteca mais de 1.500 opções de design de painel de tela.

Revisamos todas as misturas de produtos para identificar possíveis inconsistências de gradação e gargalos de plantas, e fazemos quaisquer ajustes iniciais. Após capturar as estatísticas críticas de processamento, executamos cenários "e se" para otimizar as especificações da mídia para as aplicações da Winter Brothers, e determinar como qualquer mudança nas variáveis dentro das operações de triagem afetaria a eficiência geral.

De acordo com o inverno, "Polydeck garantido que suas configurações de painel nos permitiriam atender às especificações exigidas. Se não, então eles fariam qualquer alteração necessária. ao seu custo. Isso nos deu muita confiança quando mudamos tantos decks para mídia sintética.”

No final da avaliação, a Winter Brothers tomou a decisão de instalar o Polydeck's painéis modulares de mídia de poliuretano.

Os resultados Fale por si mesmo

Desde a instalação da mídia sintética, a Winter Brothers tem atendido consistentemente às especificações da indústria.

"Desde que trocamos de lugar, tivemos que substituir apenas alguns painéis nas áreas de impacto. Estamos muito felizes com o aumento da vida útil do poliuretano porque, quando estávamos usando telas metálicas naqueles decks, estávamos trocando uma ou duas telas semanalmente", diz Klahs.

Enquanto Klahs pensava que a mudança das telas metálicas inibiria a produção, ele agora reconhece que o uso de meios sintéticos está economizando tempo e dinheiro na operação deles. "Estamos vendo um aumento inacreditável na produção - quase o dobro - particularmente na areia fina", diz ele. "Além disso, a área aberta nos painéis de poliuretano nos dá um excelente rendimento. Estamos particularmente impressionados com a área aberta que obtemos em nosso processamento de areia de alvenaria".

Para Ryan Winter, a durabilidade e a economia de custos de mão-de-obra resultante do uso de painéis de poliuretano é o principal ponto de venda. Nosso material é muito duro", explica ele, "Enquanto o calcário típico é um 3 a 4 na escala de dureza MOHS, nossa areia e cascalho é um 7 a 8". Portanto, embora o rendimento e a área aberta sejam importantes, a durabilidade é crítica".

"Estamos muito satisfeitos com os anos de vida útil que estamos recebendo destes painéis, e a equipe de manutenção pode pegar qualquer problema de desgaste antes que eles se tornem um problema de parada ou contaminação. Se as amostras de QC estiverem um pouco fora de uso, a equipe de manutenção sabe que deve verificar o desgaste. Se eles precisarem substituir um painel, leva apenas alguns minutos para tirar a tela desgastada e colocar uma nova tela".

"Às vezes as empresas permanecem com os mesmos métodos antigos porque é assim que sempre fizeram as coisas", admite Winter. "É por isso que ficamos com a tela de arame por tanto tempo". Mas acabamos por fazer a mudança para a mídia sintética da Polydeck e estamos felizes por tê-lo feito".

Mito...quebrado!