Os painéis DMAX do Polydeck proporcionam uma área aberta extrema

dezembro 23, 2020

A mudança do tecido de arame para a mídia sintética significa uma enorme economia e menos tempo de inatividade.

janeiro 11, 2021"Você perde área aberta quando muda de tela metálica para mídia sintética."

Muitos operadores de instalações ainda acreditam que, se você mudar de telas metálicas para telas modulares de mídia sintética, você vontade perder área aberta em seu deck. No entanto, à medida que mais produtores experimentam a mídia sintética, eles desfrutam de maior rendimento e tempo de atividade com área aberta máxima e vida útil prolongada, provando que essa ideia é um mito.

Caso em questão

Winter Brothers Material Company é uma operação familiar de areia e cascalho que atende às necessidades de agregados da área de St. Louis há 70 anos. Os dois irmãos fundadores, George "Pete" Winter e Robert A. Winter, lideraram viagens fluviais na região durante a década de 1930 e, após servirem na Segunda Guerra Mundial, retornaram à área e fundaram a empresa em 1946.

Localizada no rio Meramec, um afluente do Mississippi, a Winter Brothers extrai um depósito aluvial com formato, uniformidade e pureza de partículas exclusivos. "Nossa região é abençoada com a disponibilidade de cascalho de grau consistente e areia livre de lignito depositada pela natureza nesse vale do rio", diz Ryan Winter, membro da equipe de gerenciamento da Winter Brothers.

Mais de 70% dos produtos da empresa são usados no setor de mistura pronta e têm bom desempenho em uma variedade de misturas de cimento Portland. Os produtos também são destinados aos setores de telhados, alvenaria, asfalto, paisagismo, sistemas sépticos e poços de extração.

O desafio

Em sua fábrica de Hagemann, os principais circuitos de peneiramento da instalação produzem seis tamanhos diferentes de agregados grossos e dois tamanhos de produtos de areia. "Desde a abertura da fábrica, sempre usamos telas metálicas em todos os decks de cada circuito de peneiramento", diz Winter, que admite que sua equipe de gerência resistiu por muito tempo ao uso de mídia sintética devido a preocupações com a perda de área aberta e a diminuição da capacidade de produção.

Algo que eles não haviam levado em conta era a quantidade de área aberta que estavam perdendo devido à fixação e cegamento do material. Os painéis de tela metálica que eles usavam eram anunciados como tendo uma área aberta "máxima", mas, como conta Winter, "eles ficavam cegos nas primeiras semanas e perdíamos uma porcentagem significativa da produção".

Outros problemas surgiram com o tempo de inatividade devido à manutenção da tela durante os períodos de maior movimento, quando a fábrica aumenta a produção. Cada um de seus decks utilizava cinco folhas de tela metálica de 4 pés por 8 pés, portanto Winter lembra que esse era um problema crítico para ele.

"Quando uma dessas telas arrebentava, tínhamos que desligar tudo, tirar os trabalhadores de outros trabalhos, trazer um guindaste, trocar as telas - tudo isso tomava várias horas do dia de produção sempre que acontecia." Além disso, sempre que uma tela de tela metálica abria um buraco repentinamente, o material de tamanho excessivo caía e contaminava os estoques de produtos.

Assim, Winter, juntamente com o superintendente da fábrica, Steve Klahs - um veterano do setor com 30 anos de experiência -, começou a dar uma olhada na mídia sintética porque queria entender melhor os benefícios e as armadilhas da mudança. Felizmente, eles pediram conselhos à Polydeck.

A avaliação

Depois de conversar com vários fabricantes de mídias sintéticas, Winter diz que escolheu a Polydeck devido à nossa experiência e profissionalismo, e por causa de seu forte relacionamento com o revendedor local da Polydeck, CT Fike Co.

"Dan Fike foi muito proativo", explica Winter, "Ele trouxe membros importantes da equipe da Polydeck para examinar de perto nossos processos, de modo que eles pudessem especificar os tipos de painéis certos para nossas aplicações e gradações."

Joe TeagueO vice-presidente de vendas da Polydeck, mas que na época atuava como gerente regional de vendas da Polydeck, trabalhou em estreita colaboração com a equipe de gerenciamento da Winter Brothers. Ele demonstrou a eles que a preocupação com a perda de área aberta está na forma como a "área aberta" é normalmente definida e calculada.

"As porcentagens de área aberta publicadas resultam em erros de cálculo na especificação da área da tela e do tamanho da peneira vibratória necessários para uma determinada aplicação", explica Teague. "Muitos catálogos de telas metálicas listam porcentagens de área aberta que figuram em todos as aberturas em uma seção da tela. No entanto, após a instalação, uma parte dessas aberturas é bloqueada por barras de proteção, borracha da coroa, trilhos de fixação e suportes centrais. Isso significa que a área aberta é significativamente menor, o que faz com que os cálculos sejam defasados em até 40% ou mais."

No caso de muitas marcas de mídia sintética, a área aberta geralmente é calculada simplesmente ignorando a borda. "O painel tradicional tem uma borda grande ou uma área "morta" ao redor do perímetro que geralmente não é levada em conta", diz Teague. "Então, novamente, isso significa que a porcentagem de área aberta é exagerada para esses produtos."

A Teague mostrou à gerência da Winter Brothers que, quando as empresas de engenharia e os usuários finais usam esses cálculos imprecisos de área aberta em seu software de análise de fluxo da planta, a planta pode ser projetada com peneiras vibratórias subdimensionadas ou superdimensionadas.

O conselho de Teague para eles foi uma revelação: A área aberta deve ser calculada considerando o número total de aberturas no painel da tela e determinando a porcentagem de real buracos abertos em comparação com o completo superfície do próprio painel. Ele sugeriu que a Winter Brothers adotasse uma abordagem muito básica para comparar a área aberta entre dois fabricantes, simplesmente contando o número de furos em cada painel de tela.

A solução

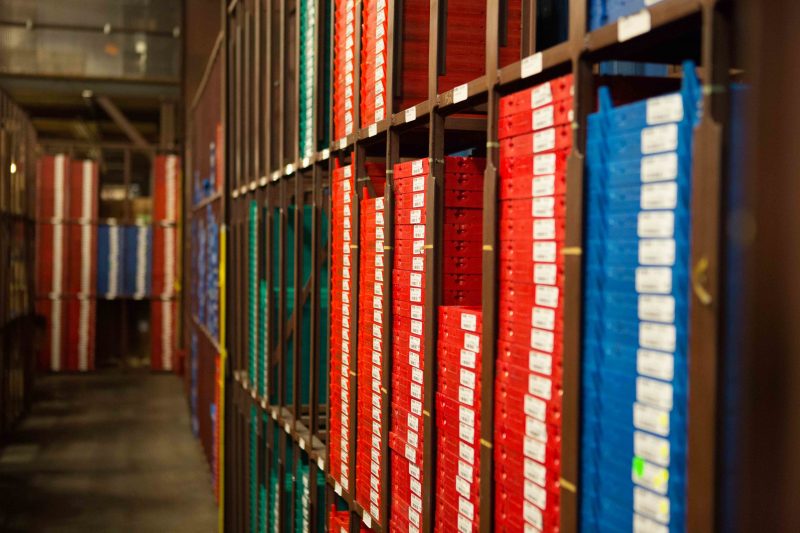

O objetivo era garantir que o circuito acompanhasse o ritmo do lado da britagem, de modo que a abordagem da Polydeck começou com a correspondência correta entre a mídia e os parâmetros da peneira vibratória, selecionando em nossa biblioteca mais de 1.500 opções de design de painéis de peneira.

Revisamos todas as misturas de produtos para identificar possíveis inconsistências de gradação e gargalos na planta e fazer ajustes antecipados. Depois de capturar as estatísticas críticas de processamento, executamos cenários hipotéticos para otimizar as especificações da mídia para as aplicações da Winter Brothers e determinar como qualquer mudança nas variáveis das operações de peneiramento afetaria a eficiência geral.

De acordo com Winter, "Garantia do Polydeck que suas configurações de painel nos permitiriam atender às especificações exigidas. Caso contrário, eles fariam as alterações necessárias a seu custo. Isso nos deu muita confiança ao trocar tantos decks para mídia sintética."

No final da avaliação, a Winter Brothers tomou a decisão de instalar o Polydeck painéis de mídia modulares de poliuretano.

Os resultados falam por si mesmos

Desde a instalação da mídia sintética, a Winter Brothers tem cumprido consistentemente as especificações do setor.

"Desde que fizemos a troca, tivemos que substituir apenas alguns painéis nas áreas de impacto. Estamos muito satisfeitos com o aumento da vida útil do poliuretano porque, quando usávamos telas metálicas nesses decks, trocávamos uma ou duas telas por semana", diz Klahs.

Embora Klahs tenha pensado que a mudança de telas metálicas inibiria a produção, ele agora reconhece que o uso de mídia sintética está economizando tempo e dinheiro na operação. "Estamos observando um aumento inacreditável na produção - quase o dobro - principalmente na areia fina", diz ele. "Além disso, a área aberta dos painéis de poliuretano nos proporciona um excelente rendimento. Estamos particularmente impressionados com a área aberta que obtemos em nosso processamento de areia para alvenaria."

Para Ryan Winter, a durabilidade e a economia de custos de mão de obra resultante do uso de painéis de poliuretano é o principal argumento de venda. "Nosso material é muito duro", explica ele, "enquanto o calcário típico é de 3 a 4 na escala de dureza MOHS, nossa areia e cascalho são de 7 a 8. Portanto, embora a produtividade e a área aberta sejam importantes, a durabilidade é fundamental."

"Estamos muito satisfeitos com os anos de vida útil que estamos obtendo com esses painéis, e a equipe de manutenção pode detectar qualquer problema de desgaste antes que ele se torne um problema de inatividade ou contaminação. Se as amostras de QC estiverem ligeiramente fora do padrão, a equipe de manutenção sabe que deve verificar se há desgaste. Se for necessário substituir um painel, basta que um indivíduo dedique alguns minutos para retirar a tela desgastada e colocar uma nova."

"Às vezes, as empresas permanecem com os mesmos métodos antigos porque é assim que sempre fizeram as coisas", admite Winter. "É por isso que ficamos com a tela metálica por tanto tempo. Mas acabamos mudando para a mídia sintética da Polydeck e estamos felizes por isso."

Mito... desfeito!