Polydeck lleva mucho tiempo innovando en el mundo de los soportes modulares y sigue siendo pionera en el espacio de los soportes de pantalla como empresa centrada en crear un futuro más sostenible. Reconociendo la importancia de equilibrar los factores medioambientales, sociales y económicos con el crecimiento, Polydeck ha incorporado una mentalidad de sostenibilidad en todos los aspectos de sus operaciones. Al centrarse en la creación de un mundo mejor para las generaciones futuras, el enfoque integral de Polydeck hacia la sostenibilidad ha dado lugar a numerosos beneficios ambientales y sociales para la empresa, sus empleados y sus clientes.

Cero residuos al vertedero: Una historia de éxito

Las iniciativas de sostenibilidad de Polydeck comenzaron con un esfuerzo dirigido a reutilizar el material de desecho para desviarlo de los vertederos. Mediante el reciclaje, la limpieza y la recuperación de los materiales sobrantes, Polydeck ha conseguido desviar más de 90% de sus residuos de los vertederos, al tiempo que ha incorporado un porcentaje del material recuperado en productos auxiliares. Como resultado, Polydeck está proporcionando beneficios tanto al medio ambiente como a sus clientes a través del ahorro de costes generado por sus esfuerzos.

Abastecimiento responsable: Un compromiso con las prácticas éticas y sostenibles

La dedicación de Polydeck a la sostenibilidad es aún más evidente en sus prácticas de abastecimiento responsable. La empresa ha forjado sólidas asociaciones con proveedores que comparten su compromiso con las prácticas éticas y sostenibles. Polydeck se dedica a trabajar con proveedores que respetan las normas más estrictas en materia laboral, ética, responsabilidad medioambiental y derechos humanos. Al dar prioridad al abastecimiento responsable, Polydeck puede ofrecer a sus clientes productos respetuosos con el medio ambiente y socialmente responsables, reforzando la importancia de la sostenibilidad en toda la cadena de suministro.

Compromiso con la comunidad: Un pilar de la responsabilidad social

Polydeck entiende que el compromiso con la sostenibilidad va más allá de sus propias operaciones y se extiende a la comunidad local. La empresa apoya activamente organizaciones e iniciativas locales que promueven la educación y la responsabilidad social. Por ejemplo, Polydeck se asocia con escuelas locales y organizaciones sin fines de lucro para proporcionar educación, alimentos, ropa y otras necesidades de bienestar para ayudar a las personas a crear un futuro mejor para sí mismas.

Desarrollo de los empleados: La clave para impulsar la sostenibilidad

Invertir en el crecimiento y desarrollo de los empleados es una piedra angular de la estrategia de sostenibilidad de Polydeck. El programa de formación y desarrollo de la empresa capacita a sus empleados para tomar decisiones empresariales y personales bien informadas, al tiempo que crea un entorno de trabajo seguro y productivo. El programa de capacitación de Polydeck incluye entrenamiento, capacitación en liderazgo, capacitación en habilidades y otras oportunidades de desarrollo profesional para ayudar a los miembros del equipo a crecer y tener éxito dentro de la empresa y en sus vidas personales.

Compromiso permanente de Polydeck con la sostenibilidad

El viaje de sostenibilidad de Polydeck es un esfuerzo continuo que comenzó a través de los esfuerzos de mejora continua arraigados en la cultura de la empresa y los valores fundamentales de Cuidado, Excelencia, Integridad y Humildad. Polydeck está comprometida a ayudar a crear un futuro más sostenible para servir a sus clientes y partes interesadas con excelencia y realizar negocios de una manera que cuide a las personas y honre a Dios. Cuando elige asociarse con Polydeck, elige una empresa que defiende un futuro más ecológico y responsable. Mejore de forma sostenible. Mejore con Polydeck.

Desde fuera, Polydeck puede parecer simplemente una empresa centrada en ofrecer soluciones innovadoras y de alto rendimiento. Sin embargo, bajo la superficie, somos un equipo de superhéroes que ofrece calidad, servicio y asistencia de primera clase a nuestros clientes. Juntos y fuertes, nuestro equipo de superhéroes comprende los retos específicos a los que se enfrenta y cómo ayudarle a superarlos para lograr el máximo rendimiento.

Estamos listos para salvar el día

La mayor parte de nuestro equipo externo ha estado en su lugar, por lo que no sólo saben lo que necesita, sino que también comprenden la frecuencia de promesas vacías que puede haber recibido. En Polydeck, decimos lo que haremos, y luego lo hacemos. Estamos comprometidos con usted y con el éxito de su operación.

Tenemos armas secretas

El equipo de Polydeck cuenta con estrategias clave para garantizar la victoria de su rendimiento. Nuestros superhéroes pueden armar el cuadro completo para conseguirle lo que necesita, justo cuando lo necesita. Pueden acceder a nuestros centros de distribución y desbloquear inventarios específicos para entregárselos en caso de necesidad. Pueden hacer un seguimiento de los pedidos y ofrecer otros datos críticos, como la programación de las grúas o las cuadrillas. Todo lo que nuestro equipo de superhéroes puede hacer para servirle es infinito.

Podemos hacer esto todo el día

Puede que no sean tan conocidos y duros como el Capitán América, pero nuestro equipo hace constantemente todo lo posible por conseguir una victoria para usted: desde formar al nuevo personal en el cambio de paneles, entregar paneles para evitar retrasos en el transporte o dedicar tiempo a dar a su equipo una visión general completa del sistema antes de que empiece el trabajo.

Podemos adaptarnos a todo

Nuestro personal conoce las pantallas y los medios, por lo que no importa el tipo de medio o la marca de la pantalla que tenga instalada actualmente. Nuestro equipo de expertos puede inspeccionar y estudiar su proceso para ayudarle a solucionar problemas y mejorar el rendimiento.

Somos tus superamigos.

Puede recurrir a nosotros para cualquier cosa. ¿Necesita algo en un plazo imposible? Tenemos un superhéroe Polydeck para eso. ¿Necesita superar sus índices de producción actuales? También tenemos un superhéroe para eso. Nuestro superequipo trabajará las veinticuatro horas del día y pondrá todo su empeño en ayudarte a conseguir tus objetivos.

En las industrias de los áridos y la minería, cada día se producen y procesan grandes volúmenes de roca y mineral. Es fundamental conocer los tamaños exactos de la roca en cada fase del producto o del proceso por las siguientes razones:

- Los productos comercializables normalmente deben cumplir los requisitos de las especificaciones estatales o federales, y

- Las especificaciones del proceso ayudan a optimizar la eficacia de la recuperación de materias primas y a reducir el tiempo de inactividad de la planta.

Sin embargo, contar y medir cada piedra o partícula a mano no es una solución escalable para el tamaño de estas operaciones, por lo que estas industrias dependen del uso de análisis de tamizado, o gradación, para determinar los tamaños medios de los materiales del producto global mediante el muestreo periódico del flujo de proceso mayor.

Términos y normas utilizados en el análisis granulométrico

Antes de empezar, es importante definir algunos de los términos y normas clave que se utilizan al realizar un análisis granulométrico. Estos términos no se utilizan en el lenguaje común y son fundamentales para los pasos y procesos que se describen a continuación.

Términos clave

- Gradación: Distribución granulométrica de un agregado.

- Tamiz: Dispositivo utilizado para separar la muestra por tamaño de partícula.

- Fracción: Porción de la muestra retenida en cada tamiz.

- Agitador: Instrumento para separar mecánicamente partículas por tamaño.

- Porcentaje retenido: Porcentaje de material retenido por encima de cada tamaño de tamiz.

- Porcentaje de aprobados: Porcentaje del material total que pasó por cada tamiz.

Identificar las normas del sector

ASTM International, anteriormente Sociedad Americana de Pruebas y Materialeses una organización internacional que elabora normas técnicas. El uso de las normas de la industria garantiza que la prueba se realice de manera uniforme en todas las plantas, lo que proporciona un nivel de referencia de los productos entre cada una de las instalaciones que realizan la prueba. A continuación se presentan dos normas que pueden utilizarse como recursos para la reducción de muestras y la realización de análisis por tamizado, que incluyen directrices y consejos sobre cada proceso.

- ASTM C136: Método de ensayo normalizado para el análisis granulométrico de áridos finos y gruesos

- ASTM C702: Práctica normalizada para reducir muestras de áridos al tamaño de ensayo

Preparación del examen

Primer paso:

El primer paso para realizar con éxito un análisis granulométrico es partir de una muestra bien recogida y seca.

Si la muestra está húmeda, el material no fluirá libremente ni se separará correctamente. Por lo tanto, es importante secar la muestra en un horno con una temperatura ≤110°C. Los tiempos de secado varían según el tipo de material, el tamaño de la muestra, el contenido de humedad y la eficiencia del horno, por lo que debe comprobarse la muestra de forma intermitente hasta que esté seca y fluya libremente.

Segundo paso:

Una vez seca la muestra, es necesario realizar un pesaje preliminar. Con el platillo colocado, tarar la balanza; si la balanza no tiene opción de tara, habrá que pesar el platillo por separado para restarlo del peso de la muestra.

Utilizando un divisor, separe la muestra al tamaño adecuado. Si no dispone de un divisor, utilice el método del cono para dividir la muestra: Vierta la muestra en forma cónica y divídala en cuatro cuartos. Una vez seccionada, añada la muestra al recipiente alquitranado para recoger un peso total preliminar del material.

Una vez registrado el peso preliminar, toda la muestra se transferirá al nivel superior de una tamizadora.

Tercer paso:

Cierre la pila de tamices y monte la pila en el agitador, si procede, asegurándose de que esté centrada en la base y completamente encajada bajo la cubierta superior antes de apretarla. Bloquee/apriete la pila en su sitio. Encienda el agitador y ajuste la hora.

Realización de la prueba: Método acumulativo

El método más habitual para realizar un análisis granulométrico es el método acumulativo.

Primer paso:

Comienza retirando la bandeja superior y transfiriendo la fracción al platillo tarado de la balanza. Anota el peso de la fracción.

Dejando el material en el platillo de pesada, repita el proceso retirando cada bandeja subsiguiente y registrando el peso total después de añadir cada fracción adicional al platillo de pesada.

Una vez añadida cada fracción y registrados los pesos, comparar el peso total final con el peso total preliminar; comprobar si la diferencia es inferior o igual a 0,3%.

Si la diferencia es superior a 0,3%, habrá que repetir la prueba con una nueva muestra.

Segundo paso:

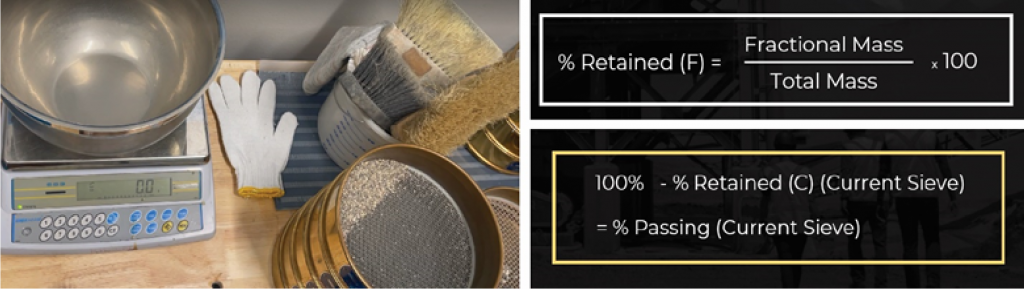

Calcule el porcentaje acumulativo retenido para cada línea dividiendo cada peso acumulativo de gradación, registrado en la prueba, por el peso total de la muestra, y multiplicando por 100%.

Como ejemplo, 12,6 gramos de masa retenida se dividirían por el peso total de 309 gramos para obtener un cálculo de 4,0% retenidas.

Tercer paso:

Para calcular el porcentaje acumulado de aprobados, reste los valores de porcentaje retenido de cada línea de 100%.

Siguiendo con el ejemplo anterior, restando 4,0% retenidos de 100% se obtiene un producto pasante de 96%.

Realización de la prueba: Método fraccional

A diferencia del método acumulativo, el método fraccional para realizar un análisis granulométrico medirá y registrará cada fracción individualmente. Esto se hace vaciando el platillo de tara entre cada peso. Aparte de esta importante diferencia, el método fraccionario es muy similar al método acumulativo.

Primer paso:

Pesar el material en cada tamiz individualmente y registrar la masa; tarar la balanza antes de pesar cada fracción.

Segundo paso:

Calcule el porcentaje fraccionario retenido para cada línea dividiendo cada peso fraccionario de gradación, según lo registrado en la prueba, por el peso total de la muestra, y multiplicando por 100%.

Tercer paso:

Calcular el porcentaje de paso restando el porcentaje fraccionario retenido, junto con los porcentajes fraccionarios retenidos para todos los tamices mayores que el que se está calculando, de 100%.

Por ejemplo, con un cálculo de 21,3% retenidos, primero hay que restar 21,3% de 100%. A continuación, reste también los porcentajes fraccionarios que se retuvieron por encima de él. En el ejemplo anterior, esto incluye 27%, 25,8% y 4%, lo que indica que se ha superado 21,9%.

Consejos útiles para realizar un análisis por tamizado

Al realizar un análisis granulométrico, durante el proceso pueden surgir imprevistos que habrá que abordar o tener en cuenta. Descargue nuestra lista de recomendaciones y técnicas de mitigación que pueden ayudar a completar con éxito el análisis.

Este blog se ha adaptado a partir de un seminario web formativo de 2021 con expertos de Polydeck, Craig Burkedirector de Ingeniería, y Jamie MillsIngeniero de aplicaciones de desarrollo de nuevos productos. Para obtener más información sobre las próximas oportunidades de formación, suscríbase a nuestro boletín.

Polydeck Screen Corporation, líder en medios de cribado moldeados por inyección para la industria minera, se complace en anunciar la gran inauguración de su muy esperada expansión de fabricación el 31 de octubre de 2022, en su sede de Spartanburg, Carolina del Sur.

La empresa adquirió un edificio adicional con más de 36.000 pies cuadrados junto a su campus actual que ayudará a aumentar la capacidad y a mantener el ritmo de la demanda actual y la que se espera en el futuro. Además de los metros cuadrados adicionales, la empresa se enorgullece de anunciar que esta ampliación traerá 35 nuevos puestos de trabajo a la zona.

"Este traslado significa el crecimiento continuo que nuestra empresa ha experimentado gracias a la demanda de los clientes", afirma Todd Nalepka, Director Senior de Fabricación. "El crecimiento de nuestro modelo de fabricación actual nos ha obligado a ampliar la superficie de la fábrica, lo que ha supuesto un reto apasionante para el equipo. Ha permitido a los miembros del equipo pensar de forma creativa y estratégica sobre la mejor manera de posicionar nuestro sistema de producción colectivo para el futuro. Tras evaluar varias opciones, llegamos a la conclusión de que lo mejor sería trasladar nuestro Departamento de Caucho a un nuevo edificio. Esta ampliación abre oportunidades de crecimiento para otros departamentos, aumenta la eficiencia y mejora la seguridad en todos los ámbitos", prosigue Nalepka.

El 1 de noviembre de 2022 comenzó la primera fase con el traslado del Departamento de Caucho Polydeck al nuevo espacio. En marzo de 2023, la primera fase del proyecto debería estar terminada para que puedan comenzar más cambios departamentales y oportunidades de crecimiento.

Ron Kuehl, Presidente de Polydeck, afirma: "Ha sido un momento especial para Polydeck. Con varias partes móviles, esta expansión ha requerido que múltiples equipos internos trabajen juntos a través de una comunicación, planificación y programación eficaces para llevar a buen puerto el traslado. Gracias a los encomiables esfuerzos y al trabajo en equipo de estos diferentes departamentos, proyectamos unos 7+ años de crecimiento sostenible para acompañar el traslado."

Como resultado del traslado, se reconfigurarán varios departamentos de varios edificios para dejar espacio a las nuevas máquinas de fabricación necesarias para satisfacer la demanda prevista. Estos cambios aumentarán la eficiencia en todo el proceso de producción y permitirán a Polydeck mantener sus plazos de entrega, líderes en el sector, mediante el control del flujo de materiales a través de la planta.

La cultura Polydeck se centra en una visión holística de la asociación con nuestros clientes para satisfacer sus necesidades. Nuestro mantra empresarial, Juntos y fuerteses un compromiso que va mucho más allá del suministro de productos de alta calidad. Aunque estamos orgullosos de los productos que ofrecemos, nos resulta más gratificante estar al lado de nuestros clientes y solucionar los problemas a los que se enfrentan, ayudándoles con las instalaciones y minimizando su tiempo de inactividad gracias a los plazos de entrega más competitivos del sector.

Podemos ofrecer plazos de entrega cortos gracias a nuestra red de centros de distribución y a la gestión de la cadena de suministro. Con siete centros de distribución situados estratégicamente en Estados Unidos y Latinoamérica, podemos satisfacer la demanda en cuestión de horas, o días, para hacer llegar a nuestros clientes los productos que necesitan cuando los necesitan.

Cómo funcionan nuestros centros de distribución

Nuestros centros de distribución trabajan en conjunto con las plantas de fabricación de Polydeck en Spartanburg, SC y Santiago, Chile para mantener la combinación correcta de productos que nuestros clientes necesitan. Con cientos de productos en stock, incluyendo accesorios, larguerillosy medios de pantalla, nos enorgullecemos de la planificación estratégica de inventarios para garantizar que podemos cubrir las necesidades de nuestros clientes a medida que surgen.

En colaboración con nuestros centros de fabricación, los responsables de los centros de distribución evalúan continuamente los niveles de inventario y la combinación de productos en función de la demanda. Al tomar el pulso a las necesidades de los clientes, los gestores pueden ajustar el inventario y las existencias para responder rápidamente a emergencias o cambios en la demanda.

Aportar valor más allá de los plazos de entrega

Si bien los gerentes de los centros de distribución trabajan junto a los clientes para mantener sus medios de cribado u otras necesidades de productos Polydeck, el valor va mucho más allá de los cortos plazos de entrega. Además, Polydeck cuenta con una amplia red de expertos en aplicaciones repartidos por Norteamérica y Sudamérica, formados con los conocimientos y las herramientas necesarios para ayudar a solucionar cualquier problema relacionado con el proceso de tamizado.

El hecho de que los directores de los centros de distribución y los expertos en aplicaciones acudan regularmente a las instalaciones ofrece a los clientes de Polydeck la seguridad adicional de saber que sus pantallas se inspeccionan constantemente para garantizar que todo funciona con la máxima eficacia y ofrece los mejores resultados.

A medida que los clientes amplían sus operaciones y añaden nuevas cubiertas de pantalla, la comunicación constante con Polydeck ayuda a anticipar de forma proactiva las necesidades de productos y la capacidad de planificar los niveles de existencias según sea necesario.

Nuestro compromiso con los clientes

Los centros de distribución de Polydeck nos permiten ofrecer productos de calidad con plazos de entrega cortos. Pero el valor que Polydeck aporta a nuestros clientes reside en nuestro compromiso de colaborar para resolver problemas. Creemos sinceramente que juntos somos mejores. Juntos somos fuertes. ¡Juntos somos fuertes!

Escrito por Armando Cárdenas, Director del Centro de Distribución de Polydeck en Tucson, Arizona.

El 7 de junio de 2022, Polydeck celebró el patrocinio de su primera casa de Hábitat para la Humanidad que se está construyendo en la comunidad local de Spartanburg con una ceremonia tradicional de levantamiento de muros. Este evento marcó el primero de varios hogares que Polydeck ha alineado para construir en los próximos meses a través de la organización Habitat for Humanity.

Antes de la ceremonia de elevación del muro, varios oradores, entre ellos Peter Freissle, Director General de Polydeck, Ron Kuehl, Presidente de Polydeck, y la beneficiaria de la casa, que desea ser conocida como la Sra. Martin, subieron al escenario para compartir bendiciones y buena voluntad por todo lo que esta casa representará. Para el equipo de Polydeck, esta casa encarna el compromiso de la empresa con la responsabilidad social y el corazón de la familia Freissle, que es cuidar de los necesitados. Para los Martin, esta casa representa un sueño largamente esperado que por fin se hace realidad: la propiedad de una vivienda, y la esperanza de que esta casa sea una bendición para las generaciones venideras de Martin. Antes de que la multitud se dispersara y el equipo de Polydeck se pusiera a trabajar en la construcción de la casa, todos los asistentes firmaron palabras de aliento en la estructura de madera de la casa para recordar la importancia de esta asociación.

"Polydeck es una empresa fundada en valores cristianos que da prioridad a la retribución a nivel local, nacional y mundial", afirma la directora de Recursos Humanos de Polydeck, Linda Coltrane. "Nos produce una enorme alegría asociarnos con una organización como Habitat for Humanity, formular una nueva conexión con la familia Martin y ofrecer una oportunidad increíble para que nuestros empleados sirvan juntos de forma práctica para influir en la comunidad de Spartanburg."

Inmediatamente después de la ceremonia se iniciaron las obras de construcción.2 estará lista para que la Sra. Martin la ocupe en unos meses. Mientras tanto, Polydeck celebrará otros dos levantamientos de muros en el barrio para que varias personas puedan unirse a la Sra. Martin en la recepción de un nuevo hogar.

La histórica fiebre del oro que estalló en 1849 en el estado de California, y que más tarde saltó al territorio canadiense del Yukón, no tenía tanto que ver con hacerse rico como con atreverse a correr riesgos: intentarlo, fracasar y volver a intentarlo. El espíritu empresarial estadounidense se aceleró en aquellos días. Avancemos hasta el presente: La serie de televisión de Discovery Channel Fiebre del oro ha arrasado durante seis temporadas, situándose como la serie de mayor audiencia de la cadena.

Dave Turin, uno de los principales miembros del reparto de la serie de televisión "La quimera del oro", comprueba una caja de alimentación en la explotación de oro de Klondike. (Foto: Gold Rush)

Dave Turin, uno de los personajes principales, describió la serie como la saga de unos trabajadores de la construcción sin suerte que se enfrentan a todo tipo de adversidades con la esperanza de salir adelante en el negocio del oro. "Habla del 'espíritu americano', de arriesgarse, de levantarse del sofá, ponerse las botas y ponerse a trabajar sin importar el riesgo", afirma. Turín forma equipo con el miembro del reparto Todd Hoffman, fundador y líder de 316 Mining, que explota una mina en la región de Klondike, en el Yukón, al noroeste de Canadá.

"No han sido oportunidades fáciles, ya que no tuvimos mucho éxito en las primeras temporadas, pero hemos seguido en ello y hemos evolucionado como lo hace cualquier empresa que empieza", dijo Turín. En cuanto a la temporada actual, dijo: "Estamos cogiendo mucho oro".

La exitosa evolución de los equipos mineros de la Fiebre del Oro se debe en parte a la experiencia y los equipos proporcionados por varios de los principales fabricantes de equipos mineros del país. Entre ellos se encuentra Polydeck. La empresa colaboró por primera vez con Gold Rush en 2012, cuando suministró los medios de cribado, un sistema de bastidor y accesorios para la cubierta superior de una criba vibratoria de dos pisos de 5 x 16 pies.

Durante la actual temporada de la Fiebre del Oro, Polydeck llevó a cabo una evaluación completa del rendimiento de las cribas para el equipo de 316 Mining. Estas evaluaciones de "valor añadido", según la empresa, a menudo conducen a una mayor eficacia de cribado al determinar los ajustes necesarios en la velocidad, la carrera y la aceleración de la criba. Esto último se combina con un análisis de la estructura de soporte, los cojinetes y otros componentes clave para ayudar a prevenir el desgaste excesivo y los posibles fallos del equipo.

Polydeck afirma que adopta un enfoque global único para maximizar el rendimiento de las cribas para sus clientes. En el emplazamiento de 316 Mining, la evaluación del rendimiento de la criba y el posterior ajuste fino condujeron finalmente a un aumento estimado de 25% en la eficiencia general de cribado para el equipo de Hoffman/Turin.

"Trabajar con Polydeck es una gran colaboración. Siguen arriesgándose con nosotros, y en eso consiste nuestro espectáculo", dijo Turín, que añadió que solicitó por primera vez los medios de cribado Polydeck hace varias temporadas. "Por aquel entonces, pusimos su material en el piso superior de la planta de lavado que llamábamos 'Big Red'. Esta temporada, lo tenemos en la planta que llamamos 'Monster Red', y hemos duplicado las capacidades de producción que teníamos hace dos años."

Turín se familiarizó con Soportes Polydeck cuando lo instaló en su empresa familiar de canteras y pavimentación, con sede en Oregón. "Se trata de la longevidad del material Polydeck. A diferencia de la tela metálica tradicional, podemos colocar Polydeck y olvidarnos de él. El dinero que ahorramos en mano de obra y cambios de tela metálica compensa con creces el coste inicial del material. Por eso lo queríamos para nuestra mina de oro".

Soluciones específicas

En 2014, el equipo de Hoffman/Turín se actualizó a una criba de tres pisos más grande, de 6 x 20 pies, y una vez más solicitó medios Polydeck. Turin compartió sus requisitos específicos con los ingenieros de Polydeck, quienes recomendaron las configuraciones óptimas de tipos y tamaños de aberturas para la aplicación. "Comprenden nuestra máquina, lo que estamos cribas, y nos proporcionaron las aberturas adecuadas para nuestro tipo de material", dijo Turin.

Polydeck proporcionó Polydex paneles modulares de poliuretano y Rubberdex paneles modulares de caucho, así como sistemas de bastidores y placas de desgaste laterales. Según Turín, la modularidad de la plataforma permite cambiar un panel cada vez que sea necesario, en lugar de sustituir toda la plataforma. Lo más importante, dijo, es poder cambiar los paneles cuando sea necesario solo en el extremo de alimentación, donde se producen todos los impactos y el desgaste.

Nuevo Polydeck Armadex Los paneles de goma atornillados se instalan en el extremo de alimentación de la plataforma superior. Las secciones Armadex son paneles de caucho con soporte de acero que combinan una mezcla patentada de caucho de goma natural con un soporte de chapa de acero de alta resistencia y baja aleación, lo que las hace ideales para aplicaciones duras y abrasivas. Según los ingenieros de Polydeck, los paneles Armadex se crean utilizando una tecnología de moldeo por inyección binaria (BIM), que es un método de fabricación patentado de Polydeck que produce 10 veces la presión utilizada normalmente para producir caucho moldeado por compresión. Poydeck afirma que la combinación de este proceso con caucho de goma natural de primera calidad y un soporte de chapa de acero HS/LA produce una resistencia sin precedentes, lo que se traduce en una mayor vida útil con un menor coste por tonelada.

Hoffman dijo: "Tenemos la mejor planta de lavado del Klondike, sin lugar a dudas". Su equipo informó de que, durante dos temporadas, han vertido más de 800.000 yd3 de material abrasivo relleno de cuarzo sobre las cubiertas de goma y poliuretano, a una media de 250 yd3/h, funcionando 24 horas al día, 7 días a la semana, de junio a septiembre cada temporada. "Las cubiertas siguen teniendo un aspecto estupendo y hemos maximizado nuestro tiempo de actividad y ahorrado mucho dinero en mantenimiento y mano de obra. Por ejemplo, si hubiéramos utilizado una placa de acero AR estándar en el extremo de alimentación (en lugar de Armadex), la habríamos cambiado una vez a la semana", afirma Turín.

Turin y Todd Hoffman (derecha), otro miembro del reparto, dicen estar convencidos de que el coste inicial de la instalación de paneles y piezas de poliuretano y caucho se compensa significativamente con la menor necesidad de mano de obra y la mayor vida útil que proporcionan los productos Polydeck.

Rendimiento a gran escala

Mike Garrison, especialista en asistencia de productos Polydeck, ha realizado cientos de evaluaciones del rendimiento de cribas en la industria minera. Viajó dos veces al Yukón para visitar las instalaciones de 316 Mining para completar una evaluación y ofrecer soluciones para una mayor eficacia. "Ofrecemos una asistencia técnica que va más allá de los medios de cribado y examina todo el circuito de cribado, para que el circuito sea más fiable, aumente la recuperación y minimice el mantenimiento", afirma Garrison.

Las evaluaciones registran las órbitas de una criba, la velocidad del motor, cualquier desviación perjudicial a lo largo del eje Z, las velocidades de desplazamiento del material y cualquier movimiento de la estructura de soporte. También se examinan las frecuencias críticas de la criba para determinar su velocidad y recorrido óptimos. Y lo que es más importante, el informe final incluye los ajustes recomendados de los parámetros de funcionamiento de una criba y/o de los medios para maximizar su potencial de funcionamiento en su aplicación concreta.

En el informe detallado de Garrison, un ejemplo de uno de los principales problemas descubiertos durante la evaluación es que la combinación de desplazamiento y aceleración de la criba era excesiva para las aberturas de la cubierta inferior y probablemente contribuía a un cribado ineficaz en la cubierta inferior. El nivel de aceleración también provocaba desviaciones del eje del cuerpo (Z) a lo largo de la cubierta inferior. En consecuencia, se realizaron ajustes que dieron lugar a una reducción de 11% en el desplazamiento (carrera) de la criba vibratoria. "Este ajuste aumentó la recuperación global y tuvo un efecto inmediato en la eficacia general", dijo Garrison.

Tras ajustar con precisión los parámetros de funcionamiento de la criba, Turín informó de que observaron una notable mejora de la profundidad del lecho y del arrastre en la cubierta inferior. "Hemos aumentado la producción a 280 yardas por hora con muy poco arrastre. Dependiendo de la calidad de la tierra de pago, nuestra tasa de recuperación oscila entre 3/4 y 1-1/2 onzas por cada cien yardas de material que pasa por la criba, lo que supone un aumento significativo con respecto a la temporada pasada", afirma Turin. Aunque en un principio se mostró escéptico ante la resolución de todos los problemas, Turin afirmó que los resultados obtenidos tras completar los ajustes recomendados le han convencido del valor de realizar evaluaciones periódicas del rendimiento de la criba.

Ciencia y sinergia

El rendimiento óptimo del cribado no tiene tanto que ver con el ensayo y error como con la comprensión de la ciencia del cribado. El equipo de Hoffman/Turin reconoció que su asociación con Polydeck les ha permitido "marcar" sus requisitos e identificar continuamente las áreas que ofrecerán el mayor rendimiento. En última instancia, se trata de reducir riesgos y aumentar la recuperación.

Escrito por Carol Wasson, veterana redactora independiente de los sectores de los áridos y los equipos de construcción.

La cultura de seguridad de Polydeck se basa en nuestro valor fundamental de cuidar a las personas. Creemos que esforzarnos por alcanzar la excelencia en seguridad es la mejor manera de honrar y cuidar a los miembros de nuestro equipo para que regresen sanos y salvos con sus seres queridos cada día. Asegurándonos de que actuamos con seguridad y esforzándonos al máximo por ofrecer un entorno de trabajo seguro y saludable, esperamos cumplir nuestro objetivo de ser una organización de seguridad de categoría mundial basada en la idea de que actuar con seguridad es nuestra forma de cuidar.

Todos los jefes de equipo y miembros de Polydeck utilizan la excelencia en seguridad como una brújula más que como un objetivo elevado. Puede ser un objetivo desalentador porque garantizar que toda la plantilla trabaje con una filosofía de "seguridad siempre" es más una mentalidad que un lema. Y, como todos sabemos, cambiar y hacer evolucionar una mentalidad no es fácil. La mentalidad por sí sola no puede lograr la excelencia en seguridad, pero sin duda influye en los comportamientos. Los comportamientos que generan hábitos positivos y seguros están directamente relacionados con la reducción de los incidentes en el lugar de trabajo. Por lo tanto, estamos seguros de que un equipo comprometido de personas que viven con una mentalidad de "seguridad siempre" es el comienzo de una organización segura.

Cuando los miembros de un equipo se implican de verdad y se preocupan por los que les rodean, se producen cambios significativos. Recordemos los grandes equipos que han ganado campeonatos, o los grupos de personas que han influido en los cambios políticos, o los creativos e inventores que han influido en los campos tecnológicos con soluciones que mejoran y salvan vidas: estas circunstancias requerían personas entregadas con una pasión comprometida por el trabajo que se estaba haciendo. Lo hicieron por sí mismos y por los demás, y obtuvieron resultados asombrosos. Así es como nos sentimos con respecto a la seguridad. Por supuesto, podemos intentar apoyarnos en políticas, normativas de la OSHA o incluso equipos automatizados para hacer que nuestra obra sea más segura, pero esos elementos sólo nos llevarán hasta cierto punto. Por eso, además de nuestros lemas de seguridad, declaraciones de visión y políticas, hemos simplificado la excelencia en seguridad a la idea de que tenemos que trabajar juntos para cuidarnos los unos a los otros.

En Polydeck, hemos visto a miembros del equipo predicar con el ejemplo e ir más allá de las expectativas de seguridad porque la propiedad que reconocen sin "reglas" ambiguas, les da poder y les permite actuar siempre que la seguridad se vea comprometida. Los miembros del equipo están motivados para detectar los peligros para la seguridad y recomendar mejoras para ayudarse mutuamente a crear un entorno de trabajo más seguro. Este sentido del propósito es el latido de nuestra cultura de la seguridad.

Con el trabajo conjunto de todos, estamos convencidos de que lograremos una seguridad de categoría mundial. Juntos seguros. Juntos fuertes.

Escrito por Todd Nalepka, Director de Fabricación de Polydeck.

Ryan Johnson, director de I+D, y Trey Rollins, director de marketing, hablan de las soluciones que Polydeck está creando para controlar el estado de los paneles de medios de pantalla.

"Nuestra investigación nos ha llevado a centrarnos en tres preocupaciones principales de los operadores en relación con la fiabilidad y disponibilidad de sus soportes de pantalla", explica Johnson.

"La primera preocupación gira en torno a la fiabilidad de las fijaciones de los paneles de cribado. Los operarios deben estar seguros de que todos los paneles de los medios de cribado están bien sujetos durante la instalación y de que permanecen sujetos durante el funcionamiento. Los paneles de cribado desplazados pueden bloquear el flujo de material, enviar material mal colocado a través del proceso y dañar potencialmente el equipo. Nuestra tecnología garantiza que un operario pueda detectar problemas de fijación antes de que un panel se desplace y alerta a un operador para que pueda actuar rápidamente para evitar pilas de productos contaminados.

"La segunda preocupación se centra en la disponibilidad de pantallas en relación con el rendimiento de los medios y la vida útil. La tecnología de salud de los medios diseñada en nuestros paneles ayudará a los operadores a comprender con mayor precisión la vida útil de un panel de criba y a poder planificar las actividades de mantenimiento en función de la vida útil prevista de los paneles en servicio. La capacidad de medir la vida útil de los paneles en tiempo real ofrece la oportunidad de optimizar la selección de los medios de cribado según su ubicación en la plataforma y desarrollar planes de mantenimiento de los medios que equilibren costes y rendimiento. La capacidad de detectar la ubicación específica del panel ofrece al operario información sobre patrones de desgaste concretos y oportunidades para mejorar la eficiencia en todo el proceso.

"En tercer lugar, nos preocupa que los medios de cribado se instalen en el lugar adecuado de la plataforma de cribado. Dado que las plataformas de cribado suelen tener dos o tres paneles de diferentes tamaños de abertura, los operarios deben estar seguros de que todos los paneles de medios están colocados en el lugar adecuado. La colocación correcta de los medios garantiza que el operador esté preparado para lograr las separaciones deseadas y maximizar la eficacia." En la actualidad, el desgaste de los tableros se controla mediante procesos de seguimiento manual e inspecciones visuales. Las gradaciones del producto tomadas después de cribar el material también proporcionan una medida indirecta del estado de los paneles, pero sirven como indicador rezagado del desgaste que ha experimentado un panel. En realidad, a menudo es difícil acceder a las cubiertas de las cribas y la visibilidad de los paneles es mínima, sobre todo en las cubiertas inferiores. Además, una inspección exhaustiva del desgaste de una criba requiere tanto la parada de la máquina como una persona dedicada a realizar inspecciones y tomar medidas, lo que hace que las inspecciones visuales sean caras y lleven mucho tiempo. Normalmente, la mejor información de que dispone un operario es un registro histórico de los intervalos de servicio y los cambios realizados en una criba. La llegada de los "paneles inteligentes", es decir, aquellos que incorporan sensores para ayudar a los operadores a supervisar, gestionar y medir el rendimiento y la vida útil de sus pantallas en tiempo real. a través de la Internet Industrial de los Objetos (IIOT)podría ser una alternativa útil.

Hay dos tipos diferentes de información crítica que podrían proporcionar los paneles inteligentes.

En primer lugar, información sobre el seguimiento de los patrones de uso y rendimiento a largo plazo de los soportes de pantalla. Los datos utilizados para ello podrían incluir la edad del panel, la vida útil y la ubicación física. El objetivo es utilizar estos datos para elaborar predicciones de la vida útil y, a su vez, predecir cuándo puede ser necesario realizar tareas de mantenimiento o pedir piezas de repuesto. Esta información puede utilizarse para optimizar la planificación del mantenimiento, evitar la falta de existencias y garantizar el uso más eficaz de los medios de cribado.

En segundo lugar, la detección de sucesos críticos que puedan requerir una respuesta urgente. Por ejemplo, la dislocación de un panel de pantalla o un impacto que rompa o perfore el soporte de la pantalla. Hoy en día, si un panel se suelta o falla de forma catastrófica, los operarios no suelen saberlo hasta que es demasiado tarde. El uso de sensores integrados para conectar a los operarios con los paneles de las pantallas podría ayudar a los usuarios a evitar costosos tiempos de inactividad y reparaciones y reducir la posibilidad de que se extravíe material dentro de un circuito.

"Creemos que la integración de la tecnología digital en los paneles de medios será una parte clave de las prácticas de gestión de pantallas en el futuro y ayudará a aumentar aún más la eficiencia en todo el proceso de procesamiento de materiales", afirma Rollins.